総所有コストとは何ですか? それが重要な理由は何ですか?

「何かが安すぎるなら、おそらく安すぎる」という表現を誰もが聞いたことがあるでしょう。多くの場合、それには正当な理由があります。製品や部品は一見すると低コストに見えますが、購入価格以外のコストは分析されていますか?

多くの企業が短期的な節約に主に焦点を当てているのは当然のことですが、最大の価値はライフサイクル全体を見ることで導き出されます。総所有コスト (TCO) は、生涯コストの合計とも呼ばれ、企業に評価を促す 全て ライフサイクル全体にわたるコストを把握し、どのような課題やリスクが発生するかを理解し、未知の変数を予測します。

氷山

Google で TCO を検索すると、このトピックに関する多くのブログやホワイトペーパーの間に重要な類似点が 1 つ見つかります。それは、氷山の類似点です。短期的なコスト、つまり購入価格は、海面から浮いてはっきりと見える氷山の一角で示されます。氷山の最大の塊は水中に沈み、長期的な支出を覆い隠しており、隠れたコストと呼ばれることもあります。

では、これらのコストは正確には何でしょうか。また、企業が総所有コストを確立するためにライフサイクルを検討することがなぜそれほど重要なのでしょうか?

総所有コストを理解するための 5 つのステップ

製品開発を例に挙げると。個々のコンポーネントや部品のコストをはるかに超えて、サプライチェーン全体、管理、調達、輸送、品質、パフォーマンスなどにかかるコストを考慮する必要があります。

これらの隠れたコストをより深く理解するには、非常に明確な 5 つの手順を検討する必要があります。

- 事前取得 – おそらく最も重要なステップではありますが、大規模なやり取りが発生する可能性があります。このステップには、調査と調達、交渉、訪問、ラインウォーク、テストが含まれる場合があります。

- 取得 – 部品を選択し、見積もりには満足していますが、配送 (物流と輸送)、設置、トレーニング、さらには予備品はどうなるのでしょうか?

- オペレーティング – 材料とエネルギーの使用量、部品が現実世界で使用されるために必要な補助的な製品とサービスを、年中無休の多忙な生産ラインで管理します。

- メンテナンス – 計画的なものであれ、予防保守であれ、故障や修理であれ、どちらもダウンタイムによってビジネスにコストがかかり、最終的には生産時間の損失になります。

- ライフサイクルの終了 – デザインを改良したり、新しいバリエーションを発売したりすると、部品は必要なくなります。廃止措置は必要ですか?サポートする生産設備や工具を分解または再構成しますか?あるいは、在庫保有額の計算を誤った場合の処分費用も考えられます。

次に、そのリストをもう一度見て、以下を含む (ただしこれらに限定されない) 営業支出 (OpEx) または間接コストを追加します。

- 一般管理

- 労働

- ベンダー管理

- ファイナンス

- 品質

- エンジニアリング

- 在庫管理

そして忘れないでください、これは可能性があります 部位ごとに…。

もちろん、これはライフサイクル全体に関係する可能性のあるコストの非常に高度な概要ですが、総所有コスト、および慎重に検討および計画しないとコストがどのように急速に増加するかを完全に示しています。

総所有コストを削減するにはどうすればよいですか?

上記で概説した手順の一部は、機械などの完全に構築および組み立てられた製品に明らかに適用できます。忙しい製造現場に置かれている CNC マシンを思い浮かべてください。この機械や工具は、一般的な使用により常に磨耗しますが、空気中の汚染物質や汚れの侵入によって損傷を受ける傾向もあります。この場合、メンテナンスコストを大幅に考慮する必要があります。

では、この方法論、この考え方は、はるかに小さい、しかしそれほど重要ではない部分にどのように作用するのでしょうか?この機械を結合するために私たちが依存している部品そのものです。 TCO はそれほど明白な命題ではありません。

ファスナー (ボルト、ナット、リベットなど) などの部品やコンポーネントについて考えるとき、VMI (ベンダー管理在庫) の重要性を理解すると役立ちます。以前、VMI プログラムがどのようにして総所有コストを削減するかについて書きました。つまり、VMI を使用すると、在庫 (または MOQ) を保有するベンダーがすべてのコストと関連リスクを引き受けることになります。この概念をさらに詳しく調査すると、その理由が明らかになります。

VMI は、以下によってエンドユーザーのコスト削減において重要な役割を果たします。

- ラベル貼り付け、梱包、数千の部品の保管などの運用コストの管理を支援します。平均的な自動車は 3,500 個以上の留め具を使用して作られていると推定されており、飛行機では 100 万個以上の留め具が使用されています。確かに、これらは極端な例ですが、生産ライン環境でこれらのファスナーがどれだけのスペースを消費するか想像できるでしょう。 VMI は、メーカーが物理スペースを再利用するのに役立ちます。 株式保有要件の削減によるキャッシュフローへのプラスの効果.

- 在庫管理タスクを実行するために必要なスタッフの数を削減します。無数の発注書を管理し、納品時の製品の処理、仕掛品の処理、つまり部品を正しいエリアに配置し、正しくラベルが貼られた箱に確実に配置されるようにします。これらは常に時間のかかる(そしてコストのかかる)プロセスであり、管理を誤ると生産ラインをリスクにさらすことにもなります。

- 取得コストの削減により、顧客の初期資本が大幅に節約されます。強力なサプライ チェーンを使用し、大量に購入し、部品を統合して運賃を管理することで、価格上昇や予期しない輸入税/関税を防ぐことができます。それだけでなく、VMI を使用すると、ベンダーをバッファーとして使用して潜在的な供給問題を回避し、長期的に在庫を確保することができます。新型コロナウイルス感染症の結果を踏まえて、マクロで計画を立てる企業がどれだけあるでしょうか?

統合して保存

考慮する必要があるのは VMI 自体だけではありません。一歩下がって、これらの VMI プログラムのベースとなっている製品を見てみましょう。

もう一度、直接的な資料を取り上げると — 留め具、 そして Cクラスのコンポーネント 例としては、管理が困難になる可能性がある大量のアイテムです。これと同じ基準を満たす他の製品についても考えなければなりません。

フェイスマスク、手袋、作業服などの個人用保護具(PPE)、研磨剤、接着剤、消耗品などの工業用品。スタッフがこれなしでは職務を遂行できない重要なアイテムはありますか?企業は、これらの部品の管理に熟練したチームメンバーを結び付けることで、本当に最高の ROI を実現できるでしょうか?

サプライヤーからの調達が減れば、請求書も減り、スタッフが入荷在庫を確認するのに費やす時間も減ります。一般的なベンダーの統合により、メーカーは信じられないほどの時間、コスト、労力を節約できる可能性があります。

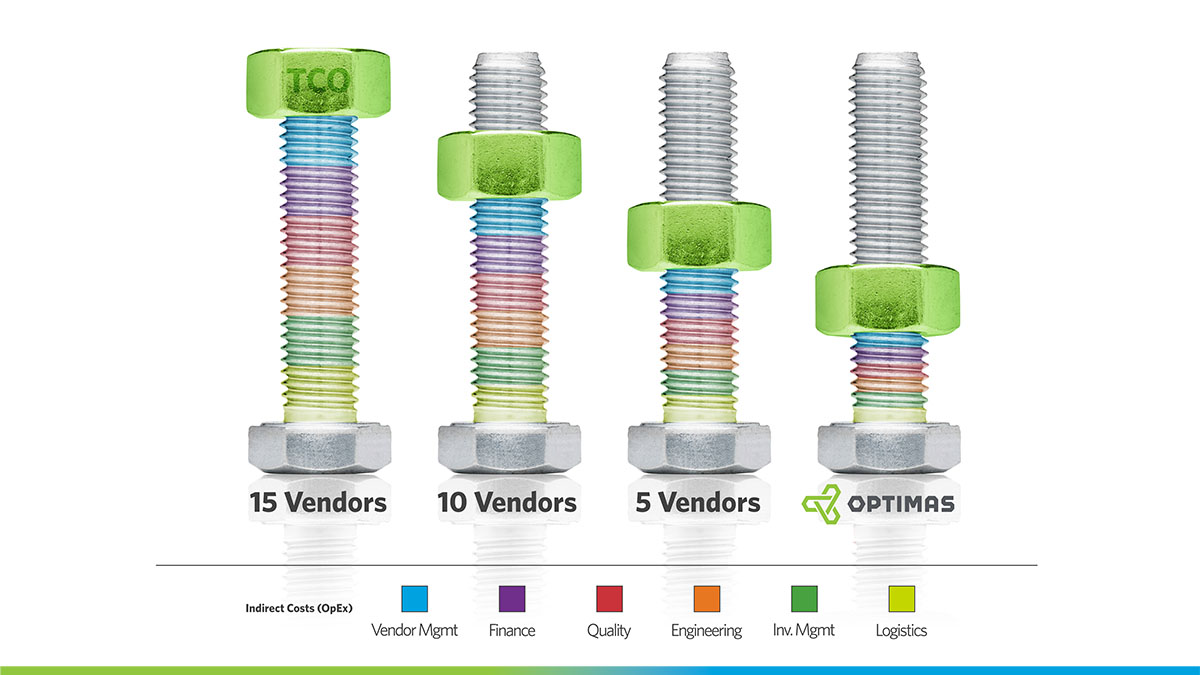

世界中に 5,000 を超える忠実な顧客を持つオプティマスは、顧客の要件を理解し、ニーズを満たすために迅速に適応できます。すべては、コストを削減する革新的な方法を見つけることから始まります。氷山ではありませんが、当社のボルトの図は、Optimas と提携してベンダーを削減することによって、時間外の隠れたコストがいかに減少するかを示しています。