Qu’est-ce que le coût total de possession et pourquoi est-il important ?

Nous avons tous entendu l'expression « si quelque chose est trop bon marché, c'est probablement le cas » – souvent pour de bonnes raisons. Un produit ou une pièce peut sembler bon marché à première vue, mais les coûts au-delà du prix d'achat ont-ils été analysés ?

Il n'est pas surprenant que de nombreuses entreprises se concentrent avant tout sur les économies à court terme, mais la meilleure valeur s'obtient en examinant l'ensemble du cycle de vie. Coût total de possession (TCO), parfois appelé coût total sur la durée de vie, incite les entreprises à évaluer tous coûts sur l’ensemble du cycle de vie – comprendre les défis et les risques qui peuvent survenir, voire prédire les variables inconnues.

L'iceberg

Une recherche rapide sur TCO sur Google et vous découvrirez une similitude clé entre les nombreux blogs et livres blancs sur le sujet : une analogie avec un iceberg. Coûts à court terme, ou prix d'achat illustrés par la pointe de l'iceberg, flottant au-dessus du niveau de la mer, bien visible. La plus grande masse de l’iceberg, submergée, masquant les dépenses à long terme – parfois appelées coûts cachés.

Alors, quels sont exactement ces coûts, et pourquoi est-il si important pour les entreprises d’examiner le cycle de vie pour établir le coût total de possession ?

5 étapes pour comprendre le coût total de possession

Si nous prenons le développement de produits comme exemple. Bien au-delà du coût d’un composant ou d’une pièce individuelle, nous devons considérer les coûts impliqués dans l’ensemble de la chaîne d’approvisionnement : administration, approvisionnement, transport, qualité, performance…

Il y a 5 étapes bien distinctes à examiner qui nous permettent de mieux comprendre ces coûts cachés.

- Pré-Acquisition – bien que ce soit sans doute l’étape la plus importante, elle peut entraîner des dépenses importantes. Cette étape peut inclure la recherche et l'approvisionnement, les négociations, les visites, les visites en ligne et les tests.

- Acquisition – vous avez sélectionné votre pièce et êtes satisfait du devis, mais qu'en est-il de la livraison (logistique et transport), de l'installation, de la formation et même des pièces de rechange ?

- en fonctionnement – consommation de matériaux et d'énergie, produits et services supplémentaires requis pour que les pièces soient utilisées dans le monde réel, sur une ligne de production occupée 24h/24 et 7j/7

- Entretien – qu'il s'agisse d'une maintenance planifiée, préventive ou d'une panne ou d'une réparation, les deux représentent un coût pour votre entreprise en raison des temps d'arrêt et, en fin de compte, du temps de production perdu.

- Fin de cycle de vie – vous avez affiné vos conceptions ou lancé cette nouvelle variante, et les pièces ne sont plus nécessaires. Le déclassement est-il nécessaire ? Démontage ou reconfiguration des équipements et outillages de production de support ? Ou peut-être les coûts d'élimination si les stocks ont été mal calculés.

Examinez maintenant à nouveau cette liste et ajoutez les dépenses de fonctionnement (OpEx) ou les coûts indirects, y compris, mais sans s'y limiter :

- Administration générale

- Travail

- Gestion des fournisseurs

- Finance

- Qualité

- Ingénierie

- Gestion de l'inventaire

Et n'oublions pas que cela peut être par pièce….

Il s’agit bien sûr d’un aperçu de très haut niveau des coûts qui peuvent être impliqués tout au long du cycle de vie, mais qui illustre parfaitement le coût total de possession – et comment les coûts peuvent rapidement augmenter s’ils ne sont pas soigneusement étudiés et planifiés.

Comment réduire votre coût total de possession ?

Certaines des étapes décrites ci-dessus sont clairement plus applicables aux produits entièrement construits et assemblés, tels que les machines. Pensez à une machine CNC installée dans un atelier très fréquenté. En raison d'une utilisation générale, ces machines ou outils sont soumis à une usure constante, mais sont également susceptibles d'être endommagés par des contaminants atmosphériques et la pénétration de saletés. Dans ce cas, les coûts de maintenance nécessiteraient une attention particulière.

Alors comment cette méthodologie, cette façon de penser entre-t-elle en jeu avec des éléments beaucoup plus petits, mais non moins essentiels ? Les pièces mêmes sur lesquelles nous comptons pour maintenir cette machine ensemble. Le TCO n'est pas une proposition si évidente.

Quand nous pensons à des pièces et des composants tels que attaches (boulons, écrous, rivets, etc.), il est utile de comprendre l'importance d'un VMI ou d'un inventaire géré par le fournisseur. Nous avons écrit précédemment sur comment les programmes VMI réduisent votre coût total de possession. En bref, en utilisant une VMI, le fournisseur détenant votre stock (ou MOQ) assume tous les coûts et risques associés. Si nous explorons ce concept plus en détail, nous comprenons pourquoi.

VMI joue un rôle clé dans la réduction des coûts pour l'utilisateur final en :

- Aide à contrôler les coûts d'exploitation, notamment l'étiquetage, l'emballage et le stockage de milliers de pièces. On estime qu'une voiture moyenne est construite avec plus de 3 500 attaches, un avion, plus d'un million. Certes, ce sont des exemples extrêmes, mais vous pouvez imaginer combien d'espace ces fixations prendraient dans un environnement de chaîne de production. Une VMI aide les fabricants à récupérer de l'espace physique et a un effet positif sur la trésorerie en réduisant les besoins en stocks.

- Réduit le nombre d’employés nécessaires pour effectuer les tâches de gestion des stocks. Gérer d'innombrables bons de commande, gérer le produit à la livraison, le processus d'entrée des marchandises, localiser les pièces dans la bonne zone et s'assurer qu'elles sont placées dans des bacs correctement étiquetés. Ce sont tous des processus longs (et coûteux) qui exposent également votre ligne de production à des risques en cas de mauvaise gestion.

- Des coûts d’acquisition inférieurs se traduisent par des économies initiales significatives sur le capital client. En utilisant une chaîne d'approvisionnement solide, en achetant des volumes plus élevés, en consolidant les pièces pour contrôler les frais de transport, vous vous protégez contre les augmentations de prix et les droits/tarifs d'importation inattendus. De plus, une VMI vous permet d'utiliser le fournisseur comme tampon pour éviter d'éventuels problèmes d'approvisionnement, garantissant ainsi le stock à long terme. Combien d’entreprises planifieraient macro avec le recul du Covid-19 ?

Consolider et sauvegarder

Ce ne sont pas seulement les VMI eux-mêmes que nous devons prendre en compte, prenons du recul et examinons les produits sur lesquels sont basés ces mêmes programmes VMI.

Encore une fois, si nous prenons des matériaux directs... attaches, et Composants de Classe C à titre d’exemple – des articles à volume élevé qui pourraient s’avérer difficiles à gérer. Il faut réfléchir à d'autres produits qui répondent à ces mêmes critères.

EPI tels que masques faciaux, gants et vêtements de travail, et fournitures industrielles, y compris les abrasifs, les adhésifs et les consommables. Des éléments importants sans lesquels le personnel ne peut tout simplement pas accomplir ses tâches ? Les entreprises obtiennent-elles vraiment le meilleur retour sur investissement en associant des membres d’équipe qualifiés à la gestion de ces pièces ?

S'approvisionner auprès de moins de fournisseurs signifie moins de factures et, par conséquent, moins de temps passé par le personnel à vérifier les stocks entrants. La consolidation générale des fournisseurs pourrait permettre aux fabricants d'économiser des quantités incroyables de temps, d'argent et d'efforts.

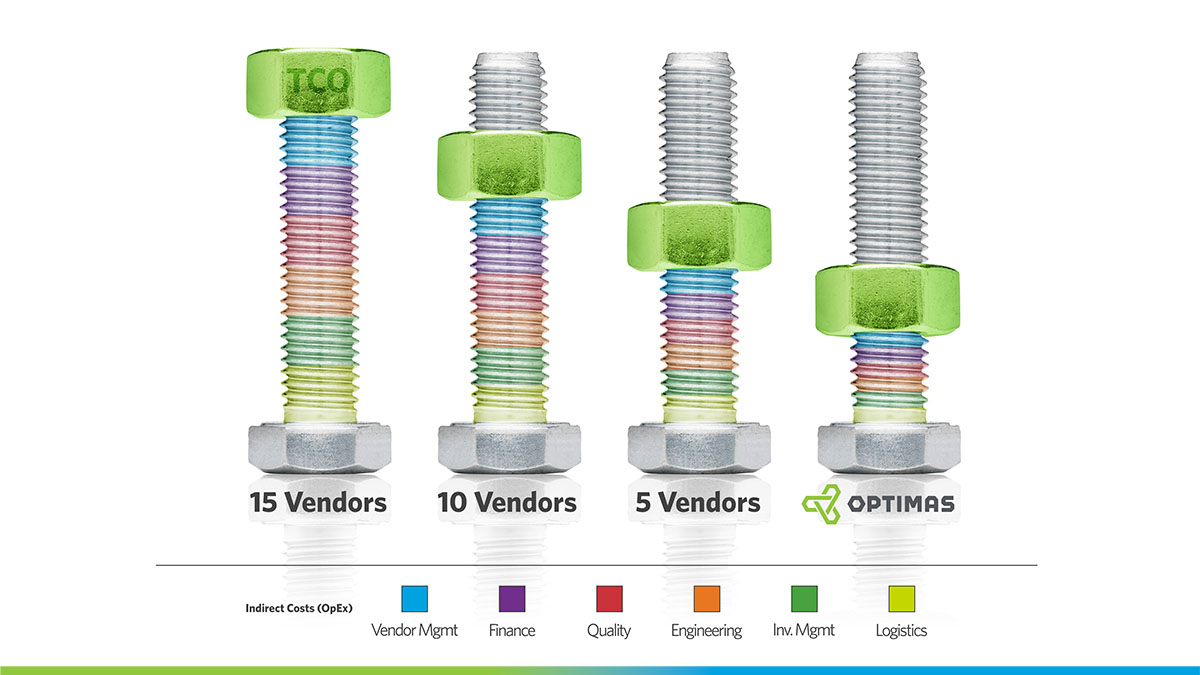

Avec plus de 5 000 clients fidèles dans le monde, Optimas comprend les exigences de ses clients et peut s'adapter rapidement pour répondre à leurs besoins. Tout commence par trouver des moyens innovants de réduire les coûts. Bien qu'il ne s'agisse pas d'un iceberg, notre graphique illustre comment, grâce à un partenariat avec Optimas et à la réduction des fournisseurs, les coûts cachés deviennent de moins en moins élevés.

4 Commentaires

Les commentaires sont fermés.

[…] De plus, l'utilisation d'une VMI peut simplifier et réduire le coût du processus de commande, tout en réduisant votre TCO (Total Cost of Ownership), car le fournisseur assume le coût et le risque associé à la gestion de votre chaîne d'approvisionnement. En partenariat avec […]

[…] Réduction : les VMI peuvent réduire considérablement les dépenses d'une entreprise en réduisant leur coût total de possession. Comme une VMI approvisionne automatiquement les pièces pour vous, elle évite de perdre du temps et de l'argent en […]

[…] un VMI peut simplifier et réduire le coût du processus de commande, tout en réduisant le TCO (Total Cost of Ownership) d'une entreprise, car le fournisseur assume le coût et le risque associé à la gestion de son approvisionnement […]

[…] Un service d'inventaire géré par le fournisseur vise également à réduire les stocks autant que possible, car les stocks excédentaires peuvent occuper un espace physique précieux et affecter négativement les bénéfices et la productivité. Un stock excédentaire peut coûter cher à un fabricant, car il peut être difficile à revendre et nécessite un nombre considérable de ressources humaines pour le déplacer et le gérer, tout cela contribuant à un coût de possession élevé. […]