3 個步驟:從原型設計到生產

從原型設計到生產,Optimas Solutions 幫助全球製造商提高各行業的產量並降低成本。

我們的內部設計工程師使用 3D 列印和棒料車削等專業原型設備,與客戶從產品開發到生產線合作,確保其零件在我們製造之前經過優化使用。 冷鍛設備 在美國和英國。

從原型設計到高品質緊固件的開發和生產,我們只採取以下三個步驟:

1 – 3D 列印

Optimas 的專家設計工程師在現場或基於專案的基礎上與客戶一起滿足行業特定要求,以創建可靠的緊固解決方案。

3D 列印是工程師用來在應用之外快速檢查緊固件的設計和尺寸的一種方法。 3D 列印機可以在一天之內製作出客製化零件的原型,這意味著這是一個高效的過程。

3D 列印還允許逐步進行產品組裝,從而提高設計過程各個方面的可見性。製造商通常需要專門的零件,而 3D 列印使設計人員能夠創建精確的、幾何圖形複雜的原型。

3D 列印創建的原型也是有形的且功能齊全,可以準確確定零件的應用適用性,從而優化其設計。如果該部件被認為不合適,則可以在第二天列印新的原型。 3D列印也比傳統的原型製作方法便宜,因為它只需要很少的人力資源,並且產生的廢物很少可以完全回收。

2 – 棒料車削

透過 3D 列印優化產品設計後,可以透過棒料車削快速小批量製作零件原型。

棒材車削提供了有關零件機械性能的重要信息,包括其拉伸強度、屈服強度和延展性,以確保其性能良好且在使用時沒有缺陷。棒料車削不僅可以實現高效、準確的原型設計,而且對於小批量零件來說,無需任何模具成本。

棒料車削還具有高表面品質和精確的尺寸,避免了生產過程中的後續過度加工。

我們的工程師通過了 IATF 16949 和 ISO 9001:2015 認證,並使用品質規劃系統來有效診斷、糾正和減輕整個生產過程中的流程或產品風險。

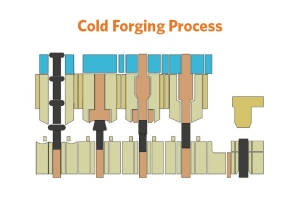

3 – 冷鍛

一旦零件通過嚴格的測試過程得到最佳化,就可以在我們的專業冷成型設施中進行大量生產。

冷鍛造製造 大規模生產特別耐用的緊固件,經驗豐富的冷成型機製造商的工作精度可以達到 0.02 毫米以內,這意味著您一定會收到完全符合您的設計的專業、高品質零件。

Optimas 位於英國 Droitwich 的 Barton 冷成型工廠與產品產量極高的製造商合作,但擁有 29 台 Nedschroef、Sacma 和 Nakashimada 冷鐓機每天 24 小時運行,Barton 非常適合大型-規模化生產。一台冷成型機每天可以生產數十萬件,這比熱鍛等其他形式的製造要高得多。

我們在滿足客戶的客製化緊固要求方面擁有 90 多年的經驗。我們的整合工程和製造能力可以幫助您提高產品產量和品質。無論您需要標準還是工程緊固解決方案,我們的工程和行業專業知識與我們的合作夥伴關係相結合都可以優化您的產品性能。 立即聯絡我們 最大限度地提高您的生產效率。