Akıllı Mühendislik Bağlantı Eleman Arızasını Nasıl Önleyecektir

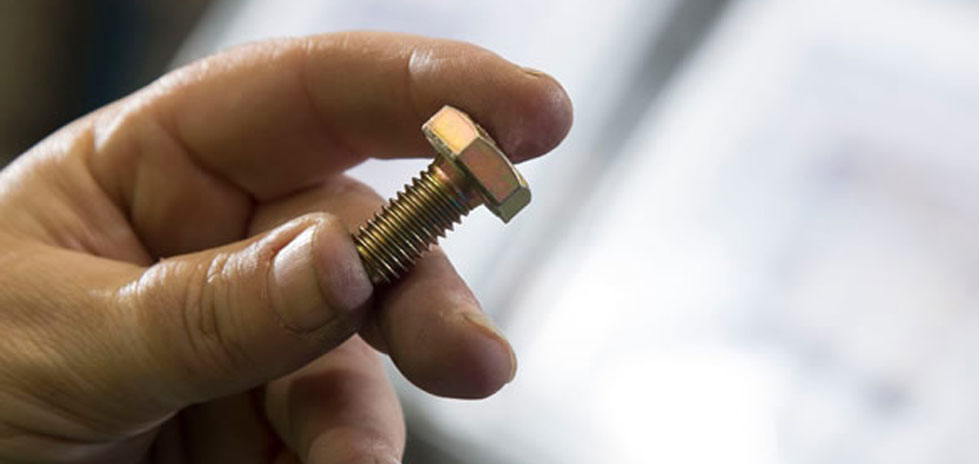

Tasarlanan her sistemin sınırlı bir hizmet ömrü vardır. En hassas tasarımlar ve sağlam üretim teknikleri bile sonunda başarısız olacaktır. Bağlantı elemanları farklı değildir. Herhangi bir mühendisin size söyleyeceği gibi, bu arızalar beklenmedik veya erken olduğu zaman bir problemdir. Peki, erken bağlantı elemanının arızalanmasının nedenleri nelerdir? Daha da önemlisi, riskleri en aza indirmek ve hizmet ömrünü en üst düzeye çıkarmak için ne yapılabilir?

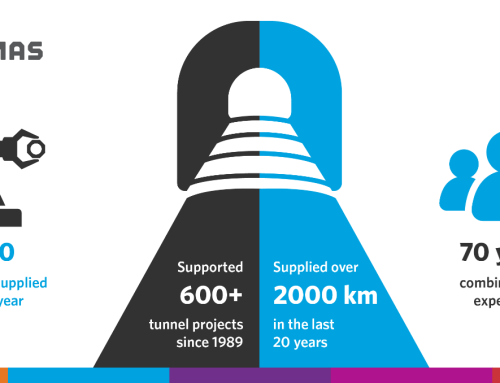

Bağlantı elemanları için küresel bir endüstriyel distribütör ve servis sağlayıcı olan Kuzey Amerika Optimas Solutions Mühendislik Direktörü Steve Adkins, erken bağlantı elemanı arızasının nasıl tasarlanacağı konusundaki bilgilerini aktarıyor.

Rogues galerisi: Bağlantı elemanı arızasının nedenleri

Alanda, bağlantı elemanı arızasının temel nedenini bulmak için çok çeşitli arıza analizi test yöntemleri uygulayabiliriz. Optimas'ta çalıştığım yıllar boyunca, üreticilerin yaşadığı bağlantı elemanı arızasının başlıca nedenlerini aşağıda ele alacağım.

aşırı sıkılması - Bu, uygulamada aşırı sabitlenmesinden dolayı bağlantı elemanlarının gerilme arızasını ifade eder.

Sıkma altında - Düzgün şekilde sabitlenmemesi nedeniyle, bir bağlantı elemanı yorgunluk hatalarına yol açacak şekilde artan stres yaşayabilir. Ayrıca, sıkma kuvveti eksikliği nedeniyle eklemler de gevşeyebilir.

Yanlış tasarlanmış bağlantı - Kötü tasarım, bir bağlantı elemanına yanlış yük yerleştirilmesine yol açabilir, bu da erken arızaya neden olabilir. Eklemler uygulamada gevşeyebilir veya alternatif olarak bağlantı elemanının tutturulduğu ana malzeme de başarısız olabilir.

Bağlantı elemanı kalitesi - Malzemelerin kalitesi bir bağlantı elemanının performansını belirler, bu nedenle kötü bir seçim erken başarısız olabilir.

Montaj ekipmanları - Montaj ekipmanının yanlış kullanımı, bağlantı elemanlarının uygun olmayan bir şekilde monte edilmesine neden olarak arızaya neden olabilir.

Hidrojen gevrekleşmesi - Belirli bir sertlik aralığının üzerindeki yüksek gerilimli çeliklerde, tutturucuya uygulanan gerilme yükü, bileşen, kaplama veya çevrede bulunan hidrojenin gerilim alanına akmasına ve yavaş yavaş mikro çatlaklara ve gecikmiş tutturucu arızasına neden olabilir.

Peki, en fazla risk kimdir?

Endüstri ve montaj tipi, bağlantı elemanı arızası olasılığını etkiler. Tipik olarak yüksek riskli endüstriler genellikle standart tarafından daha az yoğun bir şekilde düzenlenir, bu nedenle tasarımcılar veya mühendisler bir bağlantı elemanının uygunluğunu etkileyen sorunların tam olarak farkında olmayabilir. Tipik olarak, teknik olarak daha uzmanlaşmış üreticiler, bağlantı elemanlarının nihai ürün üzerindeki etkisine ilişkin daha iyi bir eğitim nedeniyle bağlantı elemanlarını çevreleyen sorunların farkında olacaktır. Ancak, bu gerçekten sanayiden sanayiye olan standartlara bağlıdır.

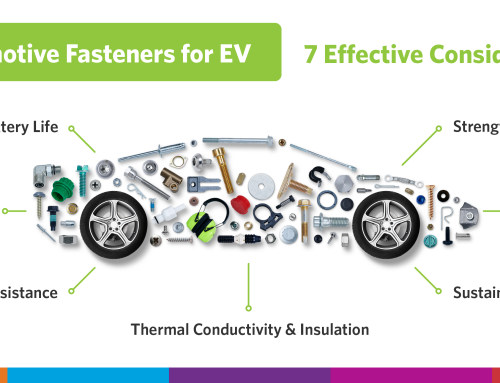

Otomotiv sektörü iyi bir örnek teşkil ediyor. Üreticiler genel verimliliği ve performansı artırmak için sürekli olarak boş ağırlığı azaltmaya çalışıyor. Bu, benzer olmayan malzemelerin kullanılmasına yol açtı - bir aracın tamamen çelikten yapıldığı günler çok uzun. Yönetim parametreleri tasarım ve prototip aşamasının erken aşamalarında değerlendirilmezse bu malzemelerin birleştirilmesi tespit elemanının arızalanmasına neden olabilir.

Bir işletme olarak, malzeme arayüzlerini kontrol edebilmemiz ve olası sorunları çözebilmemiz için yönetim tasarım kurallarını belirlemek üzere müşterilerimizle yakın bir şekilde çalışıyoruz, böylece bu riski en aza indirebiliriz.

Bağlantı elemanının arızalanmasını önlemek için hangi adımlar atılabilir?

Yaygın başarısızlık nedenleri listesinden okumak, kalitesizlikten ziyade kötüye kullanımın en yaygın açıklama olduğu hızla anlaşılmaktadır. Belirli bir bağlantı elemanına odaklanmak yerine, belirli bir müşteride bağlantı elemanı kullanımının bütüncül bir görünümünü temel alan yüksek düzeyde hizmet sunmak için çalışıyoruz. Bu başlangıç noktasından, optimum kullanım sağlamak için bir işletme içinde bilgilendirme ve bağlantı stratejisi belirlemeye başlayabiliriz.

Bağlantı elemanı uzmanları olarak, bilgimizi son kullanıcıya iletme sorumluluğumuz vardır. Bu, üretim hattında yürürken uygun torklar, materyaller hakkında tavsiyeler veya gözlem konusunda rehberlik etmeyi içerebilir. Sonuçta, sağladığımız her bağlantı elemanı ve bileşen akılda tutularak tasarlanmıştır. Yanlış bir şekilde belirtilirlerse, doğru performans göstereceklerinden emin olamayız. Bu nedenle, spesifikasyon sürecinin her sektörü ve müşteriyi etkileyen ana faktörleri ele alacak şekilde uyarlanmasına yardımcı oluyoruz.

Karşılaştığımız kilit konulardan biri, teorik hesaplamaların gerçek dünyadaki uygulamalara dönüştürülmesidir. Rakamlar size her şeyi söyleyemez ve gerçek dünya testi, bağlantı elemanlarının üretim hattına girmeden önce tanımlanmasını sağlamak için kesin bir yöntemdir. Montaj torkları veya sürtünme aralıkları gibi parametreler varsayılmamalıdır, bu nedenle teorik hesaplamaları yedeklemek, ürün kalitesini sağlamak ve potansiyel bağlantı elemanı sorunlarının operasyonlar üzerindeki etkisini en aza indirmek için fiziksel testler son derece önemlidir. Bu ihtiyacı karşılamak için Optimas, müşterilerimize doğru veriler sağlayabilmemiz için test yeteneklerimize ve fiziksel araçlarımıza büyük yatırımlar yapıyor. Tüm testleri bağımsız olarak yapıyoruz, bu nedenle bir bağlantı elemanı belirtmekle ilgili herhangi bir varsayım yoktur.

Bağlantı çözümleri temel iş teklifimizdir. Yaptığımız hemen hemen her şey, müşterilerimizin faaliyet gösterdiği iş baskılarına bakılmaksızın etkin performans göstermelerini sağlamak için tasarlanmıştır. Sağladığımız bağlantı elemanlarını tek bir teknoloji tanımlamasa da, sunduğumuz çözümler müşterinin gereksinimlerine göre en yüksek güvenilirliği sağlamak üzere tasarlanmıştır. Yeni bir model arabadaki hibrit bir güç aktarma organı için yalıtılmış bir tutturucu veya mevcut bir model çim biçme makinesi için bir yıkayıcı tertibatı yeniden tasarımı olabilir, her iki durumda da, kullanılan teknoloji güvenilirlik sağlamalıdır.

Güvenilir bağlantı elemanları iş için neden iyidir?

Bağlantı elemanı arızalarının tanımlanmasında göz ardı edilen önemli bir husus, genel iş faaliyetlerini nasıl etkilediğidir.

Güvenilir bağlantı elemanları, herhangi bir imalat işletmesinin operasyonlarını yumuşatır. Bağlantı elemanlarına tam entegre ve tutarlı bir yaklaşımla hatırlamalardan, hizmet düzeltme programlarından ve kötü tanıtımdan kaçınılabilir. Yerleşik bir bağlantı elemanı uzmanıyla çalışmak; Optimas gibi işletmeler potansiyel problemlerden uzak durabilirler. Bir uzmanla bağlantılı olarak ortaya çıkan bağlantı elemanı tasarım kurallarını tanımlamakla, sadece spesifikasyonun verimliliği artar, aynı zamanda arıza riski büyük ölçüde azalır. Bu, üreticinin işlemlerine değer katar ve sağladıkları ürünlerin kalitesini tanımlamaya ve desteklemeye yardımcı olur.

Bağlantı elemanları küçük olabilir, ancak bir işletme üzerinde büyük bir etkisi vardır. Optimas olarak, bu etkinin her zaman olumlu olmasını sağlamak için çalışıyoruz.

Bağlantı elemanınızın kalitesini veya performansını artırmanız mı gerekiyor? Uzmanlarımızdan biriyle konuşun.