3つのステップ: プロトタイプから生産まで

Optimas Solutions は、試作から生産まで、さまざまな分野で世界中の製造業者の生産量の向上とコスト削減を支援します。

3Dプリントやバー旋盤などの特殊な試作装置を使用して、社内の設計エンジニアが製品開発から生産ラインまでお客様と協力し、部品が使用に最適であることを確認した後、当社で製造します。 冷間鍛造設備 米国と英国で。

試作から開発、そして高品質のファスナーの製造まで、私たちが行う手順は次の 3 つです。

1 – 3Dプリント

Optimas の専門設計エンジニアは、業界固有の要件に合わせて、現場またはプロジェクトベースで顧客と連携し、信頼性の高い締結ソリューションを作成します。

3D プリントは、エンジニアがファスナーの設計と寸法をその用途以外で迅速に確認するために使用する方法の 1 つです。3D プリンターを使用すると、カスタム部品のプロトタイプを 1 日ほどで作成できるため、非常に効率的なプロセスです。

3D プリントでは、段階的な製品組み立ても可能になり、設計プロセスの各側面の可視性が向上します。製造業者は特殊な部品を必要とすることが多く、3D プリントにより、設計者は正確で幾何学的に複雑なプロトタイプを作成できます。

3D プリントで作成されたプロトタイプは、実体があり、完全に機能するため、部品の用途適合性を正確に判断し、設計を最適化できます。部品が不適切であると判断された場合は、翌日までに新しいプロトタイプを印刷できます。3D プリントは、従来のプロトタイプ作成方法よりも安価です。必要な人的資源が非常に少なく、生成される廃棄物もごくわずかで、完全にリサイクルできます。

2 – バー旋削

3D プリントによって製品の設計を最適化した後、バー旋削によって少量の部品を迅速に試作できます。

バー旋削は、引張強度、降伏強度、延性など、部品の機械的特性に関する重要な情報を提供し、使用時に欠陥なく適切に機能することを保証します。バー旋削は、効率的で正確なプロトタイプ作成を実現するだけでなく、少量の部品のツールコストもかかりません。

バー旋削は表面品質が高く、寸法も正確なので、生産工程の後半で余分な機械加工を回避できます。

当社のエンジニアは IATF 16949 および ISO 9001: 2015 の認定を受けており、品質計画システムを使用して、生産プロセス全体を通じてプロセスまたは製品のリスクを効果的に診断、修正、軽減します。

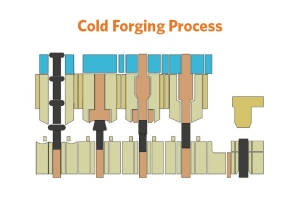

3 – 冷間鍛造

この厳格なテストプロセスを経て部品が最適化されると、当社の特殊な冷間成形施設で大量生産できるようになります。

冷間鍛造製造 特に耐久性の高いファスナーを大規模に生産しており、経験豊富な冷間成形機メーカーは 0.02 mm 以内の精度で作業できるため、お客様の設計に正確に沿った特殊な高品質部品を確実に受け取ることができます。

英国ドロイトウィッチにあるオプティマスのバートン冷間成形施設は、非常に高い製品生産量を誇るメーカーと提携していますが、29 台のネッズロフ、サクマ、ナカシマダの冷間圧造機が 24 時間稼働しており、バートンには大規模生産に十分対応できる設備が整っています。冷間成形機 1 台で 1 日に数十万個の製品を生産することができ、これは熱間鍛造などの他の製造方法よりもはるかに高い生産量です。

当社は、お客様のカスタム締結要件を満たす 90 年以上の経験を持っています。当社の統合されたエンジニアリングと製造能力は、お客様の製品の生産量と品質の向上に役立ちます。標準またはエンジニアリングされた締結ソリューションのどちらが必要であっても、当社のエンジニアリングと業界の専門知識とパートナーシップ アプローチを組み合わせることで、お客様の製品のパフォーマンスを最適化できます。 今すぐお問い合わせください 生産効率を最大化します。