Qual è il costo totale di proprietà e perché è importante?

Abbiamo tutti sentito l'espressione "se qualcosa è troppo economico, probabilmente lo è" – spesso per una buona ragione. Un prodotto o un componente può sembrare a prima vista a basso costo, ma sono stati analizzati i costi oltre il prezzo di acquisto?

Non sorprende che l'obiettivo principale di molte aziende sia il risparmio a breve termine, ma il valore migliore si ottiene osservando l'intero ciclo di vita. Il costo totale di proprietà (TCO), a volte indicato come costo totale del ciclo di vita, spinge le aziende a effettuare una valutazione Tutto costi durante l’intero ciclo di vita: comprendere quali sfide e rischi potrebbero sorgere, anche prevedendo variabili sconosciute.

L'iceberg

Una rapida ricerca su Google per il TCO e troverai una somiglianza chiave tra i numerosi blog e white paper sull'argomento: un'analogia con l'iceberg. Costi a breve termine, o prezzo di acquisto, illustrato dalla punta dell'iceberg, che galleggia sopra il livello del mare, chiaramente visibile. La massa più grande dell’iceberg, sommersa, maschera le spese a lungo termine, a volte definite costi nascosti.

Quindi, quali sono esattamente questi costi e perché è così importante per le aziende guardare al ciclo di vita per stabilire il costo totale di proprietà?

5 passaggi per comprendere il costo totale di proprietà

Se usiamo lo sviluppo del prodotto come esempio. Ben oltre il costo di un singolo componente o parte, dobbiamo considerare i costi coinvolti nell’intera catena di fornitura, amministrazione, approvvigionamento, trasporto, qualità, prestazioni…

Ci sono 5 passaggi ben distinti da esaminare che ci danno una migliore comprensione di questi costi nascosti.

- Pre-acquisizione – anche se probabilmente il passo più importante, può comportare ingenti uscite. Questa fase può includere ricerca e approvvigionamento, trattative, visite, percorsi di linea e test.

- Acquisizione – hai selezionato il tuo pezzo e sei soddisfatto del preventivo, ma per quanto riguarda la consegna (logistica e trasporto), l'installazione, la formazione e anche i ricambi?

- Operativo – consumo di materiali ed energia, prodotti e servizi supplementari necessari per le parti da utilizzare nel mondo reale, su una linea di produzione impegnata 24 ore su 24, 7 giorni su 7

- Manutenzione – che si tratti di manutenzione pianificata, preventiva o di guasto o riparazione, entrambi rappresentano un costo per l'azienda a causa dei tempi di inattività e, in ultima analisi, della perdita di tempo di produzione

- Fine del ciclo di vita – hai perfezionato i tuoi progetti o lanciato quella nuova variante e le parti non sono più necessarie. È necessario lo smantellamento? Smontaggio o riconfigurazione delle attrezzature e degli strumenti di produzione di supporto? O forse i costi di smaltimento se la detenzione delle scorte è stata calcolata male.

Ora guarda di nuovo l'elenco e aggiungi le spese operative (OpEx) o i costi indiretti inclusi, ma non limitati a:

- Amministrazione generale

- Lavoro

- Gestione dei fornitori

- Finanza

- Qualità

- Ingegneria

- Gestione delle scorte

E non dimentichiamolo, questo può essere per parte….

Si tratta ovviamente di una panoramica di altissimo livello dei costi che possono essere coinvolti durante l'intero ciclo di vita, ma illustra perfettamente il costo totale di proprietà e come i costi possono aumentare rapidamente se non attentamente considerati e pianificati.

Come ridurre il costo totale di proprietà?

Alcuni dei passaggi sopra descritti sono chiaramente più applicabili ai prodotti completamente costruiti e assemblati, come i macchinari. Pensa a una macchina CNC posizionata in un'officina affollata. A causa dell'uso generale, questi macchinari o utensili sono soggetti a costante usura, ma sono anche soggetti a danni dovuti a contaminanti presenti nell'aria e all'ingresso di sporco. In questo caso, i costi di manutenzione richiederebbero una considerazione significativa.

Allora come entra in gioco questa metodologia, questo modo di pensare con parti molto più piccole, ma non per questo meno essenziali? Le stesse parti su cui facciamo affidamento per tenere insieme questi macchinari. Il TCO non è una proposta così ovvia.

Quando pensiamo a parti e componenti come elementi di fissaggio (bulloni, dadi, rivetti ecc.) è utile comprendere l'importanza di un VMI o Vendor Managed Inventory. In precedenza abbiamo parlato di come i programmi VMI riducono il costo totale di proprietà. In breve, utilizzando un VMI, il venditore che detiene le tue azioni (o MOQ) si assume tutti i costi e i rischi associati. Se esploriamo questo concetto in modo più dettagliato diventa chiaro il perché.

VMI gioca un ruolo chiave nella riduzione dei costi per l’utente finale attraverso:

- Aiuta a controllare i costi operativi, tra cui l'etichettatura, l'imballaggio e lo stoccaggio di migliaia di parti. Si stima che un'auto media sia costruita utilizzando oltre 3500 elementi di fissaggio, un aereo più di 1 milione. Certo, questi sono esempi estremi, ma potete immaginare quanto spazio consumerebbero questi elementi di fissaggio in un ambiente di linea di produzione. Un VMI aiuta i produttori a recuperare spazio fisico e ha a effetto positivo sul flusso di cassa riducendo i requisiti di detenzione di azioni.

- Riduce il numero di personale necessario per eseguire attività di gestione dell'inventario. Gestire innumerevoli ordini di acquisto, gestire il prodotto alla consegna, il processo di entrata delle merci, individuando le parti nell'area corretta e assicurandosi che siano collocate in contenitori correttamente etichettati. Si tratta di tutti processi lunghi (e costosi) che espongono a rischi anche la linea di produzione se mal gestita.

- I minori costi di acquisizione si traducono in notevoli risparmi iniziali sul capitale del cliente. Utilizzando una catena di fornitura forte, acquistando volumi più elevati e consolidando le parti per controllare le spese di trasporto, ti proteggi da aumenti di prezzo e dazi/tariffe di importazione imprevisti. Non solo, un VMI consente di utilizzare il fornitore come buffer per evitare potenziali problemi di approvvigionamento, garantendo le scorte a lungo termine. Quante aziende pianificherebbero a livello macro con il senno di poi del Covid-19?

Consolida e salva

Non dobbiamo considerare solo i VMI stessi, facciamo un passo indietro e guardiamo i prodotti su cui si basano proprio questi programmi VMI.

Ancora una volta, se prendiamo i materiali diretti – elementi di fissaggio, E Componenti della Classe C ad esempio: articoli ad alto volume che potrebbero rivelarsi difficili da gestire. Dobbiamo pensare ad altri prodotti che soddisfino questi stessi criteri.

DPI come maschere facciali, guanti e indumenti da lavoro e forniture industriali, inclusi abrasivi, adesivi e materiali di consumo. Articoli importanti senza i quali il personale semplicemente non può svolgere i propri compiti? Le aziende ottengono davvero il miglior ROI coinvolgendo membri del team qualificati nella gestione di queste parti?

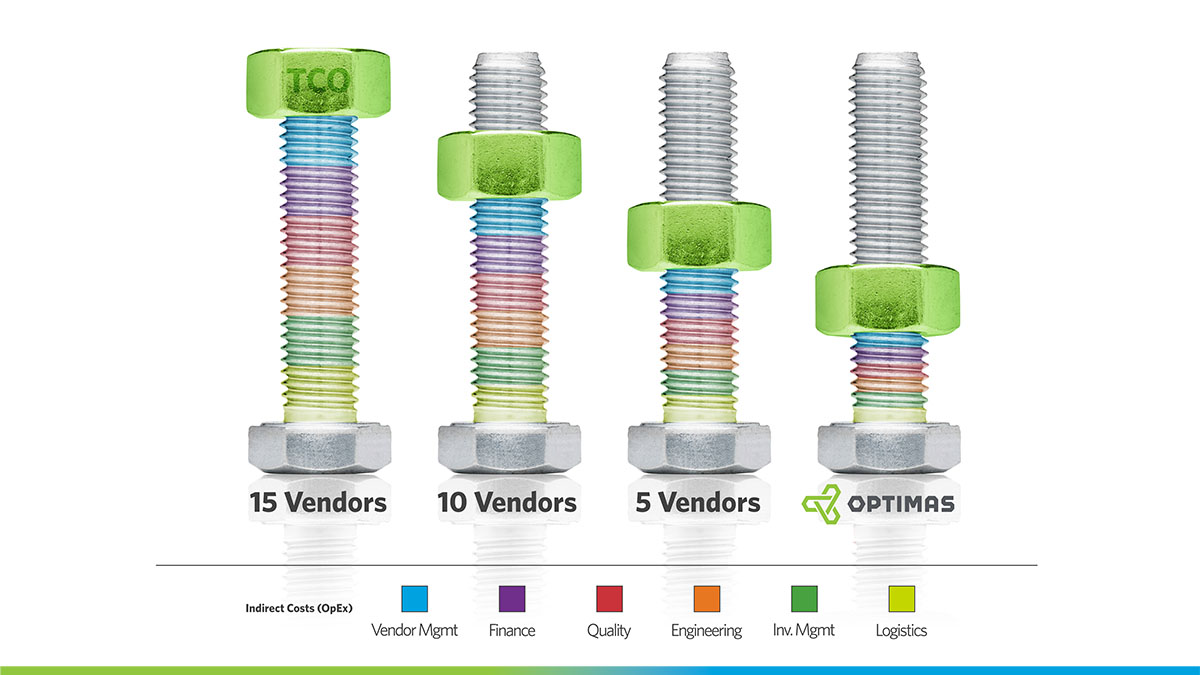

Acquistare da un minor numero di fornitori significa meno fatture e, di conseguenza, meno tempo dedicato dal personale al controllo incrociato delle scorte in entrata. Il consolidamento generale dei fornitori potrebbe consentire ai produttori di risparmiare quantità incredibili di tempo, costi e fatica.

Con oltre 5.000 clienti fedeli in tutto il mondo, Optimas comprende le esigenze dei clienti e può adattarsi rapidamente per soddisfare le loro esigenze. Tutto inizia con la ricerca di modi innovativi per ridurre i costi. Sebbene non sia un iceberg, il nostro grafico illustra come, attraverso la collaborazione con Optimas e la riduzione dei fornitori, i costi nascosti diventano sempre meno straordinari.