Votre tunnel ne ressemble à personne d'autre: pourquoi la réparation de vos composants devrait-elle être?

Les tunnels comptent parmi les projets de génie civil les plus difficiles et les plus complexes. Par conséquent, même les systèmes de connexion et d'alignement standard requis pour connecter les sections de tunnel sont hautement conçus. Cependant, certains projets de tunnels présentent des défis uniques auxquels les pièces standard ne sont pas équipées pour faire face. La division Tunnels d'Optimas Solutions sait que la réingénierie des solutions existantes pour répondre à certains besoins, ou le développement de nouveaux produits, peut grandement contribuer à améliorer les activités de construction de tunnels et la production finale.

Sandrine Ordener, directrice de l'ingénierie à la division Tunnel d'Optimas Solutions, explique comment votre projet peut bénéficier de solutions de fixation de tunnel d'ingénierie.

Comme nous en avons discuté dans un article précédent, une conception de tunnel standard n'existe pas. Chaque projet présente de nouveaux défis, basés sur les objectifs finaux, le budget, la situation géographique, les conditions du sol, les pratiques locales et les exigences de sécurité. Par conséquent, les revêtements de tunnel doivent correspondre à ces conditions pour connecter correctement les segments et les anneaux. Cela signifie que les solutions de fixation standardisées ne répondront pas toujours aux défis et aux besoins spécifiques d'un projet de tunnel.

Les composants de fixation sont utilisés pour connecter des anneaux et segments de tunnel séparés, contribuant à soutenir la résistance de l'ensemble de la construction. Par conséquent, les solutions de fixation devraient aider à sceller le tunnel contre la pénétration d'eau ainsi qu'à empêcher les anneaux de tunnel de s'ouvrir ou de ovaliser le tunnel.

Un certain nombre d'aspects peuvent rendre ces tâches d'installation encore plus difficiles. Certains des facteurs qui peuvent jouer un rôle majeur comprennent les conditions locales telles que les environnements corrosifs ou la probabilité d'événements sismiques.

Dans de tels cas, des solutions de fixation de tunnel standard autrement fiables peuvent être sujettes à des défaillances précoces, compromettant par la suite la durée de vie de l'ensemble du tunnel. Par exemple, les connecteurs standard peuvent ne pas pouvoir résister à la corrosion, équilibrer la résistance et la flexibilité lors des tremblements de terre ou supporter des charges élevées.

En revanche, les composants de fixation sur mesure sont conçus pour répondre aux besoins et aux défis individuels d'un projet de tunnel, donc fonctionneront à un niveau plus élevé. De plus, les solutions clé en main peuvent simplifier et accélérer la connexion des anneaux et des segments, améliorant ainsi la productivité sur site. Pour personnaliser les composants de fixation des tunnels, des spécialistes expérimentés tels que la division Tunnel d'Optimas suivent une méthode rigoureuse qui garantit la livraison de pièces adaptées de haute qualité de manière rentable et économique.

Le processus derrière les services de réparation de tunnels personnalisés

Le processus d'optimisation ou d'innovation d'un composant de fixation de tunnel commence par une demande du client. À ce stade, la communication et la rétroaction sont essentielles pour comprendre les besoins uniques d'un projet. Un fabricant expérimenté de solutions de fixation de tunnel utilisera ces discussions initiales pour déterminer si un composant standard conviendrait ou si une solution sur mesure est requise. En outre, le spécialiste peut alors déterminer si une simple refonte ou optimisation d'un composant existant peut être suffisante, ou si des pièces innovantes et toutes neuves sont nécessaires.

Par exemple, pour relever les défis de la construction de tunnels dans des environnements corrosifs, comme dans le projet IDRIS (Inner Doha Resewage Implementation Strategy) au Qatar, la division Tunnel d'Optimas a utilisé son expertise pour repenser un système de jointoiement standard, en tenant compte du polyéthylène haute densité (PEHD) ) dans les doublures, et augmentent la résistance de la doublure ainsi que sa durée de vie.

Sur la base de l'évaluation initiale et des spécifications du projet convenues, la prochaine étape du processus d'innovation consiste à produire un concept de conception pour le composant personnalisé. Au cours de cette étape, les matériaux, les formes et les fonctionnalités supplémentaires sont définis. Par la suite, les équipes d'ingénieurs testent la validité de la conception initiale en exécutant des simulations virtuelles (tests in silico), par exemple l'analyse par éléments finis.

Une fois que le modèle théorique a prouvé son efficacité, les premières preuves de concept et les prototypes sont créés avec l'impression 3D ou d'autres méthodes de prototypage rapide. Ceux-ci sont ensuite utilisés pour effectuer des tests en laboratoire et en conditions réelles afin d'évaluer les propriétés du composant, prouvant sa capacité à répondre aux exigences initiales du client.

Sans surprise, les protocoles de test ne sont pas standardisés car les exigences de test varieront considérablement en fonction des spécifications du projet définies lors des phases de planification initiales. Par conséquent, le fabricant doit travailler en étroite collaboration avec le client pour définir les tests requis. Pour garantir la livraison d'une solution de haute qualité, des normes de qualité spécifiques peuvent être appliquées, même si aucune certification n'est requise.

Par exemple, les équipes spécialisées de la division Tunnel d'Optimas adhèrent aux normes de qualité ISO 9001. De plus, la société a défini son propre système de contrôle qualité-assurance qualité (QCQA) pour ses produits Sofrasar. Le système QCQA surveille l'ensemble des processus de fabrication et de chaîne d'approvisionnement, de l'approvisionnement en matières premières à la livraison au client. Dans le cadre QCQA d'Optimas, chaque contrat comprend une documentation complète, comme des fiches techniques, des listes de projets précédents, des certificats de livraison et des listes de colisage.

Sur la base des résultats obtenus, la conception des composants ou le procédé de production peuvent être encore optimisés, afin d'améliorer les performances du produit ou la répétabilité et la reproductibilité du processus de fabrication. Une fois la conception finale et optimale des composants atteinte, le fabricant crée un nouveau numéro de pièce unique qui identifie le composant et procède à la fabrication et à la fourniture des premiers lots.

Des experts qualifiés en composants de tunnel peuvent fournir des composants personnalisés de haute qualité en peu de temps, afin de permettre une construction de tunnel agile. Généralement, l'ensemble du processus de développement peut être achevé en un ou deux mois, pour la modification des composants existants, ou en huit à 24 mois pour la création de solutions innovantes, car davantage de tests sont nécessaires.

Les différentes étapes de la réalisation de composants sur mesure nécessitent des compétences et des expertises différentes. Cela signifie souvent que les clients doivent contacter différentes parties concernant les consultations de spécification des composants, la conception, le prototypage, les tests et la fabrication du produit final. Des sociétés spécialisées telles que la division Tunnel d'Optimas peuvent fournir un point de contact unique pour toutes ces activités.

En se référant à l'exemple ci-dessus, grâce à ses capacités d'ingénierie et de fabrication internes, la division Tunnel d'Optimas a pu produire et fournir le système de jointoiement résistant à la corrosion requis par le projet de tunnel à Doha, au Qatar.

Des spécialistes experts en réparation de tunnels peuvent relever les défis émergents

Qu'il s'agisse d'optimiser un composant existant ou d'en développer un nouveau, l'un ou l'autre processus présente des défis. C'est le rôle du concepteur de gérer ces défis et de fournir une pièce de haute qualité qui affiche des avancées de performance claires tout en restant économiquement viable pour une utilisation dans un projet commercial.

Relever les défis et trouver l'équilibre peut être atteint en fixant des spécialistes ayant une compréhension approfondie de l'industrie des tunnels, une expertise avancée des produits et une connaissance matérielle et technologique pour un développement continu.

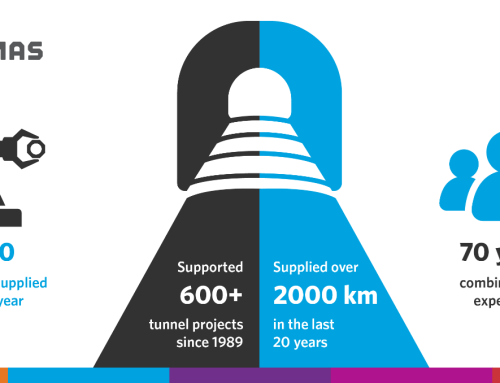

Après avoir réalisé plus de 400 projets, la gamme Sofrasar compte désormais plus de 500 produits standard, chacun développé à l'origine pour une application spécifique. Optimas Sofrasar est proactif et s'engage à soutenir ses clients en améliorant les composants standard ou en développant de nouvelles solutions adaptées aux exigences individuelles des projets de tunnels. L'entreprise a plus de 20 ans d'expérience dans l'industrie, elle peut donc facilement comprendre et répondre aux besoins spécifiques au projet pour toute construction de tunnel. Grâce aux installations d'ingénierie, de fabrication et de tests de qualité internes, nous sommes en mesure de fournir des solutions de fixation durables et de haute qualité qui peuvent grandement bénéficier au segment de tunnel, simplifiant et accélérant l'assemblage tout en améliorant les performances globales.

En apprendre davantage sur Division du tunnel.