Sujetadores para vehículos eléctricos más ligeros y resistentes

Los fabricantes de vehículos eléctricos están desarrollando tecnologías de baterías y vehículos en constante evolución. Dado que las preocupaciones sobre la autonomía, el calor y el peso ligero aún prevalecen en el mercado de vehículos eléctricos, los fabricantes están repensando por completo la estructura, el diseño y la composición de sus modelos para optimizar el rendimiento del vehículo.

Es crucial, entonces, que los fabricantes de vehículos eléctricos den prioridad a las soluciones a sus problemas de calor y aligeramiento, hasta las piezas más pequeñas, además de considerar la huella de carbono de la cadena de suministro.

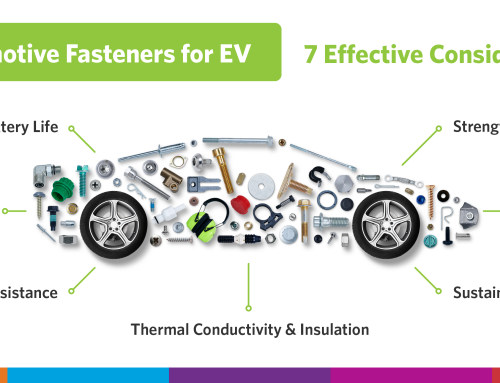

Sujetadores para vehículos eléctricos: requisitos clave

Es posible que los sujetadores para vehículos eléctricos solo representen 1% del presupuesto de su proyecto, pero pueden representar casi 50% de la lista de materiales de su producto. Para todos los fabricantes de vehículos eléctricos, es importante utilizar los sujetadores correctos y de alta calidad para optimizar el rendimiento del vehículo.

Una mayor electrificación conlleva una mayor necesidad de aislamiento. Para evitar agotando el rendimiento de la batería, es fundamental que los fabricantes den prioridad al aislamiento térmico en la etapa de diseño inicial para evitar tanto el sobrecalentamiento interno como los daños causados por las condiciones externas.

Las piezas más pequeñas también pueden tener el mayor impacto en el peso. Como los vehículos eléctricos tienden a ser mucho más pesados que sus homólogos de gasolina o diésel debido a sus baterías, utilizar materiales ligeros en cada oportunidad es crucial para reducir las emisiones y aumentar el rendimiento del vehículo. Incluso en lo que respecta a los sujetadores de vehículos eléctricos, es importante priorizar el uso de materiales livianos en cada oportunidad para optimizar el rendimiento de la batería. El uso de materiales como el aluminio puede reducir enormemente el peso de la batería de un vehículo eléctrico.

Fijaciones para vehículos eléctricos conformadas en frío: cómo puede ayudar Barton

Con más de 90 años de experiencia en sujetadores forjados en frío, Barton Cold-Form, División de fabricación de Optimas en el Reino Unido en Droitwich, ha crecido hasta convertirse en el mayor fabricante de elementos de fijación en frío de Midlands y uno de los más grandes del Reino Unido.

Puede que el conformado en frío sea un proceso que tiene 150 años de antigüedad, pero el equipo de Barton ha demostrado su idoneidad para muchos requisitos de ingeniería modernos. Trabajando con innumerables OEM y fabricantes en todo el Reino Unido y Europa, y contando con ellos, el equipo no solo produce sujetadores estándar, diseñados y con licencia, sino también muchas piezas complejas, diseñadas a medida y complejas.

Los sujetadores conformados en frío de Barton son ideales para aplicaciones de vehículos eléctricos y brindan estas ventajas:

Aligeramiento

Barton tiene la capacidad de producir sujetadores de chasis en una amplia gama de materiales livianos, como el aluminio, para contribuir a mejorar la aceleración del vehículo y la eficiencia del combustible. Estos materiales también son resistentes a la corrosión, por lo que soportan condiciones ambientales adversas.

Durabilidad

El conformado en frío maximiza las propiedades metalúrgicas de una pieza, priorizando la resistencia y la durabilidad al garantizar su integridad estructural, ofreciendo una ventaja sobre las piezas mecanizadas tradicionales.

Producción a gran escala

El conformado en frío es un proceso de fabricación especialmente eficiente, con piezas simples producidas a 300 por minuto y las más complejas a hasta 200 por minuto. Además, la velocidad del conformado en frío significa que nuestros fabricantes de sujetadores pueden producir cientos de millones de piezas al año, lo que permite un manejo eficaz de la producción a gran escala y de los períodos de alta demanda.

Sostenibilidad

La planta de fabricación de Barton no solo funciona con energía renovable 100%, sino que también se reciclan 89% de material de desecho conformado en frío y 0% se envía al vertedero. Como las piezas se forman en su estado casi neto, el conformado en frío también es un proceso de producción sostenible. Antes de fabricar una pieza, también se recicla cualquier residuo de aditivo producido durante la creación de prototipos.

Para obtener más información sobre nuestras capacidades de fabricación o hablar con uno de nuestros expertos, puede hacerlo. aquí. Asóciese con nosotros para optimizar sus productos y satisfacer la demanda.