Was sind die Gesamtbetriebskosten und warum sind sie wichtig?

Wir alle haben den Ausdruck gehört: „Wenn etwas zu billig ist, ist es das wahrscheinlich auch“ – oft aus gutem Grund. Ein Produkt oder Teil mag auf den ersten Blick günstig erscheinen, aber wurden die über den Kaufpreis hinausgehenden Kosten analysiert?

Es ist keine Überraschung, dass das Hauptaugenmerk vieler Unternehmen auf kurzfristigen Einsparungen liegt. Der beste Nutzen ergibt sich jedoch aus der Betrachtung des gesamten Lebenszyklus. Die Gesamtbetriebskosten (TCO), manchmal auch Gesamtkosten über die gesamte Lebensdauer genannt, veranlassen Unternehmen zu einer Bewertung alle Kosten über den gesamten Lebenszyklus hinweg – verstehen, welche Herausforderungen und Risiken auftreten können, und sogar unbekannte Variablen vorhersagen.

Der Eisberg

Eine schnelle Google-Suche nach TCO und Sie werden eine wesentliche Ähnlichkeit zwischen den vielen Blogs und Whitepapers zu diesem Thema finden – eine Eisberg-Analogie. Kurzfristige Kosten bzw. Kaufpreise werden durch die über dem Meeresspiegel schwebende Spitze des Eisbergs deutlich sichtbar dargestellt. Die größte Masse des Eisbergs liegt unter Wasser und verdeckt die längerfristigen Kosten – manchmal auch als versteckte Kosten bezeichnet.

Was genau sind diese Kosten und warum ist es für Unternehmen so wichtig, den Lebenszyklus zu betrachten, um die Gesamtbetriebskosten zu ermitteln?

5 Schritte zum Verständnis der Gesamtbetriebskosten

Nehmen wir als Beispiel die Produktentwicklung. Weit über die Kosten einer einzelnen Komponente oder eines einzelnen Teils hinaus müssen wir die Kosten berücksichtigen, die entlang der gesamten Lieferkette, Verwaltung, Beschaffung, Transport, Qualität, Leistung usw. anfallen.

Es sind fünf sehr unterschiedliche Schritte zu untersuchen, die uns ein besseres Verständnis dieser versteckten Kosten ermöglichen.

- Vor der Akquisition – Obwohl es sich wohl um den wichtigsten Schritt handelt, kann er zu erheblichen Ausgaben führen. Dieser Schritt kann Recherche und Beschaffung, Verhandlungen, Besuche, Linienbegehungen und Tests umfassen.

- Erwerb – Sie haben Ihr Teil ausgewählt und sind mit dem Angebot zufrieden, aber wie sieht es mit Lieferung (Logistik und Transport), Installation, Schulung und sogar Ersatzteilen aus?

- Betriebs – Material- und Energieverbrauch, ergänzende Produkte und Dienstleistungen, die für den Einsatz von Teilen in der realen Welt an einer rund um die Uhr ausgelasteten Produktionslinie erforderlich sind

- Wartung – Ob geplante, vorbeugende Wartung oder ein Ausfall oder eine Reparatur, beides verursacht Kosten für Ihr Unternehmen durch Ausfallzeiten und letztlich verlorene Produktionszeit

- Ende des Lebenszyklus – Sie haben Ihre Designs verfeinert oder eine neue Variante auf den Markt gebracht und Teile werden nicht mehr benötigt. Ist eine Stilllegung erforderlich? Demontage oder Neukonfiguration unterstützender Produktionsanlagen und Werkzeuge? Oder vielleicht Entsorgungskosten, wenn die Lagerhaltung falsch berechnet wurde.

Schauen Sie sich diese Liste nun noch einmal an und fügen Sie die Betriebsausgaben (OpEx) oder indirekten Kosten hinzu, einschließlich, aber nicht beschränkt auf:

- Allgemeine Verwaltung

- Arbeit

- Lieferantenmanagement

- Finanzen

- Qualität

- Maschinenbau

- Bestandsverwaltung

Und vergessen wir nicht, das kann sein pro Teil….

Dies ist natürlich ein sehr allgemeiner Überblick über die Kosten, die während des gesamten Lebenszyklus anfallen können, veranschaulicht jedoch perfekt die Gesamtbetriebskosten – und wie die Kosten schnell in die Höhe schnellen können, wenn sie nicht sorgfältig überlegt und geplant werden.

Wie können Sie Ihre Gesamtbetriebskosten senken?

Einige der oben beschriebenen Schritte lassen sich eindeutig besser auf vollständig gebaute und montierte Produkte wie Maschinen anwenden. Stellen Sie sich eine CNC-Maschine vor, die in einer belebten Werkstatt steht. Durch den allgemeinen Gebrauch unterliegen diese Maschinen oder Werkzeuge einem ständigen Verschleiß, sind aber auch anfällig für Schäden durch in der Luft befindliche Verunreinigungen und das Eindringen von Schmutz. In diesem Fall müssten die Wartungskosten erheblich berücksichtigt werden.

Wie kommt also diese Methodik, diese Denkweise mit viel kleineren, aber nicht weniger wesentlichen Teilen ins Spiel? Genau die Teile, auf die wir uns verlassen, um diese Maschinerie zusammenzuhalten. TCO ist keine so offensichtliche Aussage.

Wenn wir an Teile und Komponenten wie Befestigungselemente (Bolzen, Muttern, Nieten usw.) denken, ist es hilfreich, die Bedeutung eines VMI oder Vendor Managed Inventory zu verstehen. Zuvor haben wir darüber geschrieben, wie VMI-Programme Ihre Gesamtbetriebskosten senken. Kurz gesagt: Durch die Verwendung eines VMI übernimmt der Anbieter, der Ihren Lagerbestand (oder MOQ) hält, alle Kosten und das damit verbundene Risiko. Wenn wir dieses Konzept genauer untersuchen, wird klar, warum.

VMI spielt eine Schlüsselrolle bei der Reduzierung der Kosten für den Endbenutzer durch:

- Hilft bei der Kontrolle der Betriebskosten, einschließlich Etikettierung, Verpackung und Lagerung Tausender Teile. Es wird geschätzt, dass ein durchschnittliches Auto aus über 3500 Befestigungselementen besteht, ein Flugzeug aus mehr als 1 Million. Zugegeben, das sind extreme Beispiele – aber Sie können sich vorstellen, wie viel Platz diese Verbindungselemente in einer Produktionslinienumgebung beanspruchen würden. Ein VMI hilft Herstellern, physischen Platz zurückzugewinnen und hat eine positive Auswirkung auf den Cashflow durch Reduzierung der Lagerhaltung.

- Reduziert den Personalbedarf für die Durchführung von Bestandsverwaltungsaufgaben. Verwaltung unzähliger Bestellungen, Handhabung des Produkts bei Lieferung, Wareneingangsprozess – Lokalisierung der Teile am richtigen Ort und Sicherstellung, dass sie in korrekt gekennzeichneten Behältern abgelegt werden. Dies sind alles zeitaufwändige (und kostspielige) Prozesse, die Ihre Produktionslinie bei falscher Verwaltung auch einem Risiko aussetzen.

- Niedrigere Anschaffungskosten führen zu erheblichen Vorabeinsparungen beim Kundenkapital. Durch den Einsatz einer starken Lieferkette, den Kauf größerer Mengen und die Konsolidierung von Teilen zur Kontrolle der Frachtkosten schützen Sie sich vor Preiserhöhungen und unerwarteten Einfuhrzöllen/-zöllen. Darüber hinaus ermöglicht Ihnen ein VMI, den Lieferanten als Puffer zu nutzen, um potenzielle Lieferprobleme zu vermeiden und so den Lagerbestand langfristig zu sichern. Wie viele Unternehmen würden im Rückblick auf Covid-19 makroökonomisch planen?

Konsolidieren und speichern

Wir müssen nicht nur die VMIs selbst berücksichtigen. Gehen wir einen Schritt zurück und schauen wir uns die Produkte an, auf denen genau diese VMI-Programme basieren.

Noch einmal, wenn wir direkte Materialien nehmen – Befestigungselemente, Und Komponenten der C-Klasse Beispielsweise handelt es sich um Artikel mit hohem Volumen, deren Verwaltung sich als schwierig erweisen könnte. Wir müssen über andere Produkte nachdenken, die dieselben Kriterien erfüllen.

PSA wie Gesichtsmasken, Handschuhe und Arbeitskleidung sowie Industriebedarf, einschließlich Schleifmittel, Klebstoffe und Verbrauchsmaterialien. Wichtige Dinge, ohne die Mitarbeiter ihre Aufgaben einfach nicht erfüllen können? Erzielen Unternehmen wirklich den besten ROI, wenn sie qualifizierte Teammitglieder für die Verwaltung dieser Bereiche binden?

Die Beschaffung von weniger Lieferanten bedeutet weniger Rechnungen und folglich weniger Zeitaufwand für die Mitarbeiter bei der Gegenprüfung eingehender Bestände. Eine allgemeine Anbieterkonsolidierung könnte dazu führen, dass Hersteller unglaublich viel Zeit, Kosten und Aufwand sparen.

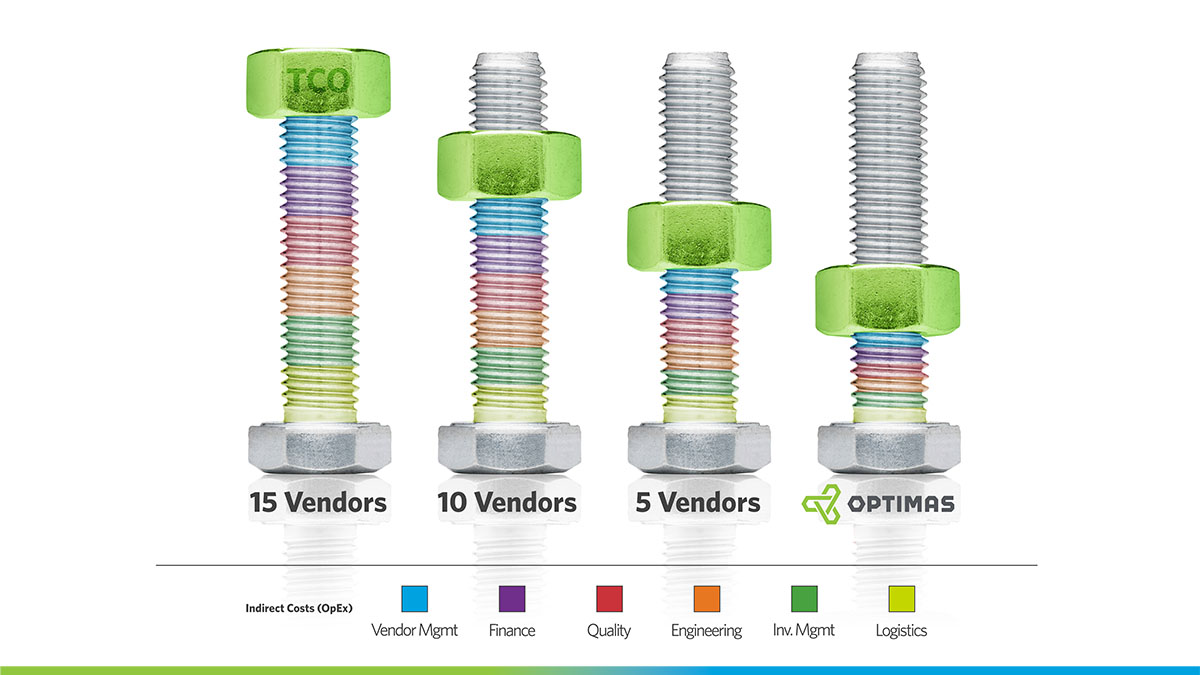

Mit über 5.000 treuen Kunden weltweit versteht Optimas die Anforderungen der Kunden und kann sich schnell an deren Bedürfnisse anpassen. Am Anfang steht die Suche nach innovativen Möglichkeiten zur Kostensenkung. Obwohl es sich nicht um einen Eisberg handelt, zeigt unsere Bolzengrafik, wie durch die Partnerschaft mit Optimas und die Reduzierung von Anbietern die versteckten Kosten im Laufe der Zeit immer geringer werden.