Die Vorteile konsolidierter Teile für den Fahrzeuginnenraum

Da die Fahrzeugkonstruktionen immer komplexer werden, suchen die Hersteller nach einem Portfolio konsolidierter Teile, um ihre Lieferkette effizienter zu gestalten.

Dies ist bei einem Hersteller von Fahrzeuginnenausstattungen nicht anders. Von Navigationssystemen bis zu Karosserieteilen erfordert jeder Aspekt der Fahrzeuginnenausstattung langlebige, qualitativ hochwertige Verbindungselemente.

Verbindungselemente für Fahrzeuginnenräume machen etwa 501 TP3T der Stückliste eines Fahrzeugs aus und müssen eine Reihe von Schlüsselbedingungen erfüllen, von der Sicherheit und dem Komfort der Passagiere bis hin zum Benutzererlebnis der Technologie und der Fahrzeugleistung. Aufgrund der Anzahl der Verbindungselemente, die zur Herstellung dieser Fahrzeugkonstruktionen erforderlich sind, hilft die Verwendung einer Stückliste mit konsolidierten Teilen den Herstellern die Effizienz ihrer Lieferkette verbessern.

Was bedeutet konsolidierte Teile?

Teilekonsolidierung, auch als konsolidierte Teile bezeichnet, ist ein Begriff, der verwendet wird, um die Anzahl unterschiedlicher Teile in einem Build zu reduzieren.

Mehrere Teile, die aus mehr als einer Quelle stammen, erhöhen den Bedarf an komplexer Logistik und Transport. Außerdem birgt jedes einzelne Teil das Risiko von Lieferverzögerungen und Verwirrung. Diese Probleme erhöhen die Komplexität der Lieferkette.

Daher können konsolidierte Teile dazu beitragen, die Ausgaben in diesen Bereichen zu senken und die Effizienz der Lieferkette zu verbessern.

Weniger Teilenummern verwenden

Bei der Herstellung von Tausenden von Fahrzeuginnenausstattungen kann es eine Herausforderung sein, die Anzahl der Komponenten gering zu halten. Bei der Entwicklung neuer Produkte oder Iterationen kommt es häufig zu doppelten Teilen.

Hier kann die Zusammenarbeit mit einem Full-Service-Lieferkettenpartner einen echten Unterschied machen. Er kann Ihnen helfen, bessere kundenspezifische Komponenten zu entwickeln, technischen Support zu nutzen, 3D Modellierung und Stücklistenverfeinerung, um die technische Leistung Ihrer Komponenten regelmäßig zu testen und zu verbessern, die Betriebskosten zu senken und – am wichtigsten – Risiken zu minimieren.

Optimas half einem Fortune 500-Hersteller um ihre Lieferkette effizienter zu gestalten, indem sie ihre anfängliche Stückliste von anfänglich 152 Komponenten, von denen 54 neue Teile für das neu entwickelte Produkt des Herstellers erforderlich waren, auf 109 reduzierten, wobei nur 15 neue Teile erforderlich waren. Die Lösung führte zu einer Reduzierung von 28%-Teilen und einer Gesamtkostenersparnis von über $300.000.

Kaufen bei einem Full-Service-Partner

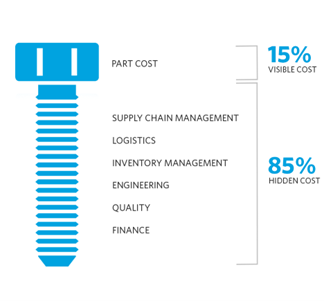

Die Art und Weise, wie Sie Verbindungselemente kaufen, kann erhebliche Auswirkungen auf deren Installation und Verwendung haben. 85% des Preises für Befestigungselemente steht in keinem Zusammenhang mit dem Teil selbstDiese Kosten entstehen durch das Lieferkettenmanagement und die Logistik, die für die Herstellung und den Versand jedes Teils erforderlich sind.

Bei der Fahrzeugproduktion kommt es sehr auf Zahlen an. Die Teilekosten betragen nur etwa 15%, während das Lieferkettenmanagement, die Logistik, die Bestandsverwaltung des Teils und andere Variablen den größten Teil der Gesamtkosten ausmachen. Die Verwendung eines Portfolios konsolidierter Teile kann Ihnen ermöglichen, Reduzieren Sie diese versteckten Kosten und Ihre gesamten Gesamtbetriebskosten.

Zugriff auf effizienter gestaltete Komponenten

Standardmäßige Befestigungselemente können viel unnötigen Platz einnehmen und sind oft sperriger als nötig, insbesondere für die Gewichtsanforderungen in Fahrzeugen. Daher können Sie ein Portfolio konsolidierter Teile verwenden, um Ihre Maßnahmen zur Effizienzsteigerung in der Lieferkette bereits in der Entwurfsphase zu verbessern und Ihre Befestigungselemente letztendlich kleiner und kostengünstiger zu machen.

Die Zusammenarbeit mit hauseigenen Anwendungstechnikern kann dabei helfen, Verbesserungsbereiche zu identifizieren. So kann beispielsweise die Verwendung kleinerer Teile (z. B. die Wahl eines M6 statt eines M8, wenn die Anwendung dies zulässt) Vorteile bei der Verbesserung von Gewicht, Oberfläche und Einbauraum bringen. Die Zusammenarbeit mit Full-Service-Anbietern mit hauseigenen Anwendungstechnikern ist eine gute Möglichkeit, Ihre Stückliste konsolidierter Teile zu nutzen und auf die besten Komponenten zuzugreifen, die Sie benötigen.

Mit jahrzehntelanger Erfahrung in der Zusammenarbeit mit Fahrzeugherstellern sind die Ingenieure von Optimas spezialisiert auf die Bereitstellung kompetenter technischer Support für unsere Kunden, wobei wir uns auf Produktentwicklung, -analyse und -prüfung konzentrieren, um Kosten und Montagezeit zu senken, die Markteinführungszeit der Hersteller zu erhöhen und die Produktleistung zu verbessern.

Neben der Versorgung speziellerer Anwendungen bieten wir eine breite Palette an Standardbefestigungen für Fahrzeuginnenräume, einschließlich aber nicht beschränkt auf:

- Schweißmuttern

- SEMs Schrauben

- Maschinenschrauben

- Unterlegscheiben

- Nietmuttern

- Kunststoffteile

- Stecknadeln mit Kopf

- Flanschbefestigungen

- Und viele mehr

Letztendlich ist klar, dass die Verwendung konsolidierter Teile beim Bau Ihrer Fahrzeuginnenräume viele Vorteile mit sich bringt. Von der Reduzierung der Größe und Kosten Ihrer Produktstückliste bis hin zum Zugriff auf effizientere Komponenten aus einer einzigen Quelle bietet die Verwendung von Teilekonsolidierungsmethoden zur Verbesserung der Effizienz Ihrer Lieferkette mehrere Vorteile.

Sprechen Sie mit einem unserer Experten um herauszufinden, wie Optimas Ihnen dabei helfen kann, verschiedene Lösungen zu implementieren, um Minimieren Sie das Risiko für Ihre Lieferkette. Bei Optimas haben wir Fachwissen in den Bereichen Beschaffung, Herstellung und technisches Design aufgebaut, damit Unternehmen die Lösung finden und ihr vertrauen können, die für sie am besten funktioniert.

Möchten Sie immer noch mehr über unsere Lieferkettenstrategien erfahren? Erfahren Sie, wie unsere Methoden zur Teilekonsolidierung langfristige wirtschaftliche Auswirkungen hatten für einen globalen LKW-Hersteller.