Engineering-Partnerschaften eröffnen Möglichkeiten für Kosteneinsparungen

Als Engineering Director mit fast drei Jahrzehnten Erfahrung habe ich die Vorteile von Engineering-Partnerschaften zwischen Herstellern und ihren Teilelieferanten aus erster Hand erlebt. In meiner Zeit bei Optimas konnte ich Herstellern in verschiedenen Branchen – Automobil, Landwirtschaft und Schwerlastwagen – helfen, komplexe technische Probleme zu lösen, die zu erheblichen Kosteneinsparungen führten.

Der Schlüssel für Hersteller liegt darin, Engineering-Partner in die Phase des Teiledesigns einzubeziehen, damit sie helfen können, alle Möglichkeiten frühzeitig aufzudecken, die die Komplexität reduzieren und Kosten sparen. Werfen wir einen Blick darauf, wie es funktioniert, sowie auf einige Erfolgsgeschichten.

Kosten für Teile summieren sich schnell

Wir bei Optimas glauben: „Verbindungselemente machen 11 TP2T Ihres Projektbudgets aus, können aber fast 501 TP2T Ihrer Produktteile ausmachen.“

Wir sagen das, weil viele Hersteller Verbindungselemente übersehen – die wir jeden Tag leben und atmen – und das kann sie in nur wenigen Jahren Hunderttausende von Dollar kosten.

Six-Sigma-Studien, die von der Speditionsbranche durchgeführt wurden, ergaben beispielsweise:

- $7.000 für ein einzelnes neu zu implementierendes Teil

- $1.600 – $3.500 zur Pflege des Teils im System

Jetzt multiplizieren Sie das mit Hunderten von Teilen und Sie werden sehen, warum der Einblick von einem erfahrenen Zulieferer für technische Teile neben anderen Vorteilen entscheidend ist, um die Kosten niedrig zu halten.

Wie schafft ein Engineering-Partner einen Mehrwert und spart Geld?

Durch die Zusammenarbeit mit einem Engineering-Partner können Sie:

- Entdecken Sie Teileersatz- und Produktionsmöglichkeiten

- Verkürzen Sie die Vorlaufzeiten

- Skalieren Sie schnell

- Produzieren Sie weniger Abfall

- Steigern Sie die Effizienz und verringern Sie Ausfallzeiten

Sie helfen den Herstellern auf verschiedene Weise, dies zu erreichen:

1. Design- und Vormontageberatung

Hersteller können ihre Engineering-Partner in die Vormontage- oder sogar Designphase einbeziehen, um sich Konstruktionspläne anzusehen, einschließlich der Art und Weise, wie die Einheit zusammengebaut wird. Sie können dann sachkundig Möglichkeiten vorschlagen, unnötige Teile zu entfernen oder vorhandene Teile durch eine kostensparende Alternative zu ersetzen.

2. Linienwanderungen und Linienbewertungen

Sie können Ihre Engineering-Partner an der Linie einsetzen, um zu bestimmen, wie ein Produkt fließt, und mit Bedienern über Probleme sprechen, die sie möglicherweise bei der Montage oder andere Herausforderungen haben, denen sie in der Produktion gegenüberstehen. Das Fachwissen Ihres Engineering-Partners kann dann angewendet werden, um diese Probleme zu lösen und Ihre Betriebszeit und Effizienz zu erhöhen.

3. Erfahrung & Versorgung

Globale Lieferanten wie Optimas haben die Möglichkeit, mehrere Kunden und Branchen zu betrachten und das, was bei anderen Kunden funktioniert hat, auf Ihr Produkt anzuwenden. Beispielsweise bemerkte einer unserer Ingenieure, dass ein Kunde ein ähnliches Teil (Batterieanschlussmutter) wie ein anderer Kunde verwendete, und wir konnten ihre Bestellungen zusammenfassen, um beiden Organisationen Geld zu sparen.

4. Additive Fertigung

Die Fähigkeit zum 3D-Druck auf verschiedenen Arten von Materialien, darunter Kunststoffe, Kohlenstoff und Stahl, hat sich auf die Fertigung ausgewirkt. Beispielsweise kann Optimas innerhalb von Stunden iterative Konzepte sowie funktionale Teile drucken, um Ingenieuren eine bessere Vorstellung davon zu geben, wie das Produkt funktionieren wird. Dies ermöglicht beiden Teams, Fehler zu beheben und nach Möglichkeiten zur Kosteneinsparung zu suchen, bevor sie das Design in die Produktion bringen.

Erfolgreiche Engineering-Partnerschaften

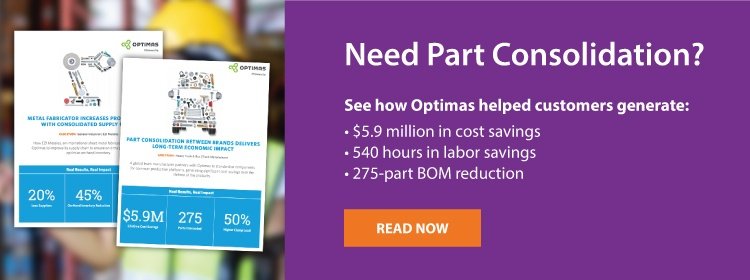

Hier sind einige Beispiele aus der Praxis, wie unser Engineering-Know-how unseren Fertigungskunden geholfen hat, erhebliche Kosteneinsparungen zu erzielen.

Hersteller von Garagentoren spart $120.000 bei neu gestaltetem Teil

Durch die Zusammenarbeit mit uns, unserem Kunden, einem gewerblichen Garagentorhersteller, Lieferketten- und Anwendungsprobleme gleichzeitig angegangen. Wir lieferten Mehrwert und stärkten ihre bestehende Lieferkette durch die Neugestaltung einer einzelnen Komponente:

- Einsparung von $120.000 an jährlichen Kosten

- Reduzierte Teilekosten durch 75% mit Stahlalternative, die den Korrosionsschutz beibehält

- Erhöhte Produktionseffizienz mit kaltgeformtes Bauteil aus unserer Produktionsstätte

- Eliminierte Leitungsunterbrechungen mit verbesserten Vorlaufzeiten

Lkw-Hersteller löst kostspieliges technisches Problem und reduziert Abfall

Wir arbeiteten mit einem LKW-Hersteller zusammen, der Nietmuttern verwendet hatte, um die Beleuchtung auf dem Dach eines LKW-Fahrerhauses zu befestigen. Die Nietmuttern würden, wenn sie mit dem Fahrerhaus verschraubt würden, sich drehen und die Oberseite des Fahrerhauses zerstören, wodurch der Lack und das Fiberglas ruiniert würden. Unser Ingenieurteam empfahl eine Anti-Quergewindeschraube, die nicht nur die Zerstörung des Kabinendachs verhindert, sondern auch den Abfall im Prozess reduziert.

Frühzeitig Partner werden und das lange Spiel spielen

Bevor Sie Ihr nächstes Produkt entwerfen oder Aktualisierungen an einem vorhandenen Produkt vornehmen, wenden Sie sich an Ihren Lieferanten für technische Teile. Binden Sie sie frühzeitig ein und denken Sie daran, dass sie Ihnen helfen werden, auf Jahre hinaus Geld zu sparen. Wenn Sie keinen Engineering-Partner haben, ziehen Sie es in Betracht Partnerschaft mit uns um unsere Vorteile zu nutzen Maschinenbau, 3D-Druck und Fertigungskapazitäten für Kaltumformung.

[…] Produktionslinienbegehungen sind eine effektive Möglichkeit für Ihr Team, verpasste Gelegenheiten zu entdecken, Verschwendung zu vermeiden, Einblick in den Produktionsablauf zu gewinnen, Ihre Mitarbeiter zu unterstützen und zu vereinen und eine Kultur der kontinuierlichen Verbesserung zu fördern. Produktionslinienbegehungen führen fast immer zu klaren Antworten auf ein gemeinsames Kundenziel… […]