Was sind die Gesamtbetriebskosten und warum sind sie wichtig?

Wir alle kennen den Ausdruck: „Wenn etwas zu billig ist, dann ist es das wahrscheinlich auch“ – oft aus gutem Grund. Ein Produkt oder Teil mag auf den ersten Blick billig erscheinen, aber wurden die Kosten über den Kaufpreis hinaus analysiert?

Es überrascht nicht, dass sich viele Unternehmen in erster Linie auf kurzfristige Einsparungen konzentrieren. Den besten Nutzen erzielt man jedoch durch die Betrachtung des gesamten Lebenszyklus. Gesamtbetriebskosten (TCO), manchmal auch als Gesamtlebenszykluskosten bezeichnet, veranlasst Unternehmen zur Bewertung alle Kosten über den gesamten Lebenszyklus hinweg – Verstehen, welche Herausforderungen und Risiken auftreten können, sogar Vorhersage unbekannter Variablen.

Der Eisberg

Eine schnelle Google-Suche nach TCO zeigt Ihnen eine wichtige Gemeinsamkeit zwischen den vielen Blogs und Whitepapers zu diesem Thema: eine Analogie zum Eisberg. Kurzfristige Kosten oder Kaufpreise werden durch die Spitze des Eisbergs veranschaulicht, die über dem Meeresspiegel schwimmt und deutlich sichtbar ist. Die größte Masse des Eisbergs liegt unter Wasser und verdeckt die langfristigen Ausgaben – manchmal auch als versteckte Kosten bezeichnet.

Was genau sind also diese Kosten und warum ist es für Unternehmen so wichtig, den Lebenszyklus zu betrachten, um die Gesamtbetriebskosten zu ermitteln?

5 Schritte zum Verständnis der Gesamtbetriebskosten

Nehmen wir die Produktentwicklung als Beispiel. Weit über die Kosten einer einzelnen Komponente oder eines Teils hinaus müssen wir die Kosten berücksichtigen, die in der gesamten Lieferkette anfallen: Verwaltung, Beschaffung, Transport, Qualität, Leistung usw.

Es gibt fünf sehr unterschiedliche Schritte, die uns zu einem besseren Verständnis dieser versteckten Kosten verhelfen.

- Vor dem Erwerb – obwohl dies wohl der wichtigste Schritt ist, kann er zu erheblichen Ausgaben führen. Dieser Schritt kann Recherche und Beschaffung, Verhandlungen, Besuche, Linienbegehungen und Tests umfassen.

- Erwerb – Sie haben Ihr Teil ausgewählt und sind mit dem Angebot zufrieden, aber was ist mit der Lieferung (Logistik und Transport), Installation, Schulung und sogar Ersatzteilen?

- Betriebs – Material- und Energieverbrauch, ergänzende Produkte und Dienstleistungen, die für Teile erforderlich sind, die in der realen Welt an einer rund um die Uhr ausgelasteten Produktionslinie verwendet werden sollen

- Wartung – ob geplante, vorbeugende Wartung oder ein Ausfall bzw. eine Reparatur, beides verursacht Kosten für Ihr Unternehmen durch Ausfallzeiten und letztlich verlorene Produktionszeit

- Ende des Lebenszyklus – Sie haben Ihre Designs verfeinert oder eine neue Variante auf den Markt gebracht und Teile werden nicht mehr benötigt. Ist eine Außerbetriebnahme erforderlich? Eine Demontage oder Neukonfiguration der unterstützenden Produktionsausrüstung und Werkzeuge? Oder vielleicht Entsorgungskosten, wenn die Lagerhaltung falsch berechnet wurde.

Sehen Sie sich die Liste nun noch einmal an und fügen Sie die Betriebsausgaben (OpEx) oder indirekten Kosten hinzu, einschließlich aber nicht beschränkt auf:

- Allgemeine Verwaltung

- Arbeit

- Lieferantenmanagement

- Finanzen

- Qualität

- Maschinenbau

- Bestandsverwaltung

Und vergessen wir nicht, das kann pro Stück….

Dies ist natürlich nur ein sehr allgemeiner Überblick über die Kosten, die während des gesamten Lebenszyklus anfallen können, veranschaulicht jedoch perfekt die Gesamtbetriebskosten – und wie schnell die Kosten steigen können, wenn sie nicht sorgfältig bedacht und geplant werden.

Wie können Sie Ihre Gesamtbetriebskosten senken?

Einige der oben beschriebenen Schritte sind eindeutig eher auf vollständig gebaute und montierte Produkte wie Maschinen anwendbar. Denken Sie an eine CNC-Maschine, die in einer geschäftigen Werkstatt steht. Durch den allgemeinen Gebrauch ist diese Maschine oder dieses Werkzeug ständigem Verschleiß ausgesetzt, kann aber auch durch luftgetragene Verunreinigungen und eindringenden Schmutz beschädigt werden. In diesem Fall müssten die Wartungskosten erheblich berücksichtigt werden.

Wie lässt sich diese Methodik, diese Denkweise also auf viel kleinere, aber nicht weniger wichtige Teile anwenden? Genau auf die Teile, die diese Maschinerie zusammenhalten. Die Gesamtbetriebskosten sind kein so offensichtliches Thema.

Wenn wir an Teile und Komponenten denken wie Befestigungselemente (Schrauben, Muttern, Nieten usw.) ist es nützlich, die Bedeutung eines VMI oder Vendor Managed Inventory zu verstehen. Zuvor haben wir über Wie VMI-Programme Ihre Gesamtbetriebskosten senken. Kurz gesagt, durch die Verwendung eines VMI übernimmt der Lieferant, der Ihren Bestand (oder MOQ) hält, alle Kosten und das damit verbundene Risiko. Wenn wir dieses Konzept genauer untersuchen, wird klar, warum.

VMI spielt eine Schlüsselrolle bei der Kostensenkung für den Endbenutzer durch:

- Hilft bei der Kontrolle der Betriebskosten, einschließlich Etikettierung, Verpackung und Lagerung von Tausenden von Teilen. Es wird geschätzt, dass beim Bau eines durchschnittlichen Autos über 3500 Verbindungselemente verwendet werden, bei einem Flugzeug über 1 Million. Zugegeben, das sind extreme Beispiele – aber Sie können sich vorstellen, wie viel Platz diese Verbindungselemente in einer Produktionsumgebung einnehmen würden. Ein VMI hilft Herstellern, physischen Platz zurückzugewinnen und hat eine positiver Effekt auf den Cashflow durch Reduzierung des Lagerhaltungsbedarfs.

- Reduziert die Anzahl der Mitarbeiter, die für die Bestandsverwaltung benötigt werden. Die Verwaltung unzähliger Bestellungen, die Handhabung des Produkts bei der Lieferung, der Wareneingangsprozess – das Auffinden der Teile im richtigen Bereich und das Sicherstellen, dass sie in richtig beschrifteten Behältern platziert werden. Dies sind alles zeitaufwändige (und kostspielige) Prozesse, die bei falscher Verwaltung auch Ihre Produktionslinie einem Risiko aussetzen.

- Niedrigere Anschaffungskosten führen zu erheblichen Einsparungen beim Kundenkapital im Vorfeld. Durch die Nutzung einer starken Lieferkette, den Kauf größerer Mengen und die Konsolidierung von Teilen zur Kontrolle der Frachtkosten schützen Sie sich vor Preiserhöhungen und unerwarteten Einfuhrzöllen. Darüber hinaus können Sie mit einem VMI den Lieferanten als Puffer nutzen, um potenzielle Versorgungsprobleme zu vermeiden und den Bestand langfristig zu sichern. Wie viele Unternehmen würden im Nachhinein nach Covid-19 makroökonomisch planen?

Konsolidieren und sparen

Wir müssen nicht nur die VMIs selbst berücksichtigen. Gehen wir einen Schritt zurück und betrachten wir die Produkte, auf denen diese VMI-Programme basieren.

Wenn wir noch einmal direkte Materialien nehmen – Befestigungselemente, Und C-Klasse Komponenten Beispielsweise handelt es sich um Artikel mit hohem Volumen, deren Handhabung schwierig sein könnte. Wir müssen über andere Produkte nachdenken, die dieselben Kriterien erfüllen.

Persönliche Schutzausrüstung wie Gesichtsmasken, Handschuhe und Arbeitskleidung und Industriebedarf, einschließlich Schleifmittel, Klebstoffe und Verbrauchsmaterialien. Wichtige Gegenstände, ohne die Mitarbeiter ihre Aufgaben einfach nicht erfüllen können? Erzielen Unternehmen wirklich den besten ROI, wenn sie qualifizierte Teammitglieder für die Verwaltung dieser Teile einsetzen?

Die Beschaffung von weniger Lieferanten bedeutet weniger Rechnungen und folglich weniger Zeitaufwand für die Mitarbeiter bei der Gegenprüfung eingehender Bestände. Durch eine allgemeine Lieferantenkonsolidierung können Hersteller enorm viel Zeit, Kosten und Aufwand sparen.

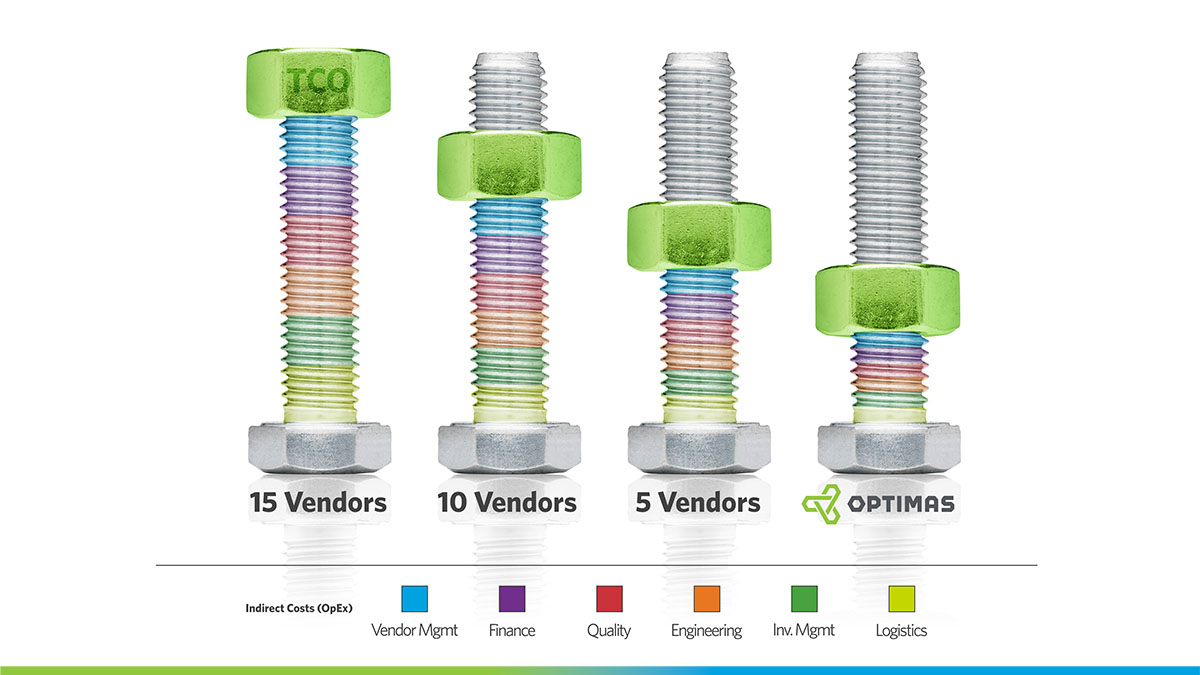

Optimas hat weltweit über 5.000 treue Kunden, versteht die Anforderungen der Kunden und kann sich schnell an ihre Bedürfnisse anpassen. Das beginnt alles mit der Suche nach innovativen Möglichkeiten zur Kostensenkung. Obwohl unsere Blitzgrafik kein Eisberg ist, veranschaulicht sie, wie durch die Partnerschaft mit Optimas und die Reduzierung der Lieferanten die versteckten Kosten mit der Zeit immer geringer werden.

4-Kommentare

Kommentarfunktion ist geschlossen.

[…] Darüber hinaus kann die Verwendung eines VMI den Bestellvorgang vereinfachen und die Kosten senken, während gleichzeitig Ihre Gesamtbetriebskosten (TCO, Total Cost of Ownership) gesenkt werden, da der Lieferant die Kosten und das damit verbundene Risiko der Verwaltung Ihrer Lieferkette übernimmt. Durch die Partnerschaft mit […]

[…] Reduzierung: VMIs können die Ausgaben eines Unternehmens massiv reduzieren, indem sie die Gesamtbetriebskosten senken. Da ein VMI automatisch Teile für Sie beschafft, vermeidet es, Zeit und Geld für unnötige […] zu verschwenden.

[…] ein VMI kann den Bestellvorgang vereinfachen und seine Kosten senken und gleichzeitig die Gesamtbetriebskosten (TCO, Total Cost of Ownership) eines Unternehmens senken, da der Lieferant die Kosten und das damit verbundene Risiko der Verwaltung seiner Versorgung übernimmt […]

[…] Ein vom Lieferanten verwalteter Bestandsservice zielt auch darauf ab, den Bestand so weit wie möglich zu reduzieren, da überschüssiger Bestand wertvollen physischen Platz beanspruchen und sich negativ auf Gewinn und Produktivität auswirken kann. Überschüssiger Bestand kann einen Hersteller viel Geld kosten, da er schwer weiterzuverkaufen sein kann und eine beträchtliche Anzahl an Personalressourcen erfordert, um ihn zu bewegen und zu verwalten, was alles zu hohen Betriebskosten beiträgt. […]